-

- 05Х12Н6Д2МФСГТ

- 05Х13Н6М2

- 08ГСЮТ

- 11М5Ф

- 11Р3АМ3Ф2

- 11Х4В2МФ3С2

- 11ХФ

- 12Х1

- 13Х

- 3Х2В8Ф

- 3Х2М2ФС

- 3Х2МНФ

- 3Х2Н2МВФ

- 3Х3М3Ф

- 40Х5МФ

- 45ХНМ

- 4Х2В5МФ

- 4Х2НМФ

- 4Х3ВМФ

- 4Х3М2ВФГС

- 4Х4ВМФС

- 4Х5В2ФС

- 4Х5МФ1С

- 4Х5МФС

- 4Х8В2

- 4ХВ2С

- 4ХМНФС

- 4ХМФ

- 4ХМФС

- 4ХС

- 50Х14МФ

- 55СМ5ФА

- 55Х7ВСФМ

- 5Х2ГСМФ

- 5Х2МНФ

- 5Х3В3МФС

- 5ХАНМФ

- 5ХВ2С

- 5ХВ2СФ

- 5ХГМ

- 5ХГСМФ

- 5ХНВ

- 5ХНВС

- 5ХНМ

- 60Х2СМФ

- 60ХГ

- 60ХН

- 6Х3МФС

- 6Х4М2ФС

- 6Х6В3МФС

- 6Х6М1Ф

- 6Х7В7ФМ

- 6ХВ2С

- 6ХВГ

- 6ХС

- 75ХМ

- 75ХМФ

- 75ХСМФ

- 7Н2МФА

- 7Х15ВМФСН

- 7Х2СМФ

- 7Х3

- 7ХГ2ВМ

- 7ХГ2ВМФ

- 7ХНМ

- 7ХФ

- 8Х3

- 8Х4В2МФС2

- 8Х6НФТ

- 8ХФ

- 90ХМФ

- 95Х6М3Ф3СТ

- 9Х1

- 9Х1Ф

- 9Х2

- 9Х2МФ

- 9Х4М3Ф2АГСТ

- 9Х5ВФ

- 9Х6Ф2АРСТГ

- 9ХВГ

- 9ХС

- 9ХФ

- 9ХФМ

- Р10К5Ф5

- Р12

- Р12М3К5Ф2

- Р12М3К8Ф2

- Р12МФ5-МП

- Р12Ф2К5М3

- Р12Ф2К8М3

- Р12Ф3

- Р12Ф3К10М3

- Р12Ф5М

- Р13Ф4К5

- Р14Ф4

- Р18

- Р18К5Ф2

- Р18Ф2К8М

- Р2АМ9К5

- Р6АМ5

- Р6АМ5Ф3

- Р6М5

- Р6М5К5

- Р6М5Ф3

- Р6Ф2К8М5

- Р7М2Ф6-МП

- Р8Ф2К8М5

- Р9

- Р9К10

- Р9К5

- Р9М4К6С

- Р9М4К8

- Р9Ф5

- У10 / У10А

- У11

- У11А

- У12

- У12А

- У13А

- У16

- У7

- У7А

- У8 / У8А

- У8Г

- У8ГА

- У9

- У9А

- Х12

- Х12ВМ

- Х12М

- Х12МФ

- Х12Ф1

- Х6ВФ

- Х6Ф4М

- Х9ВМФ

- ХВ4Ф

- ХВГ

- ХВСГ

- ХВСГФ

- ХГС

-

- 015Н18К13М5ТЮ

- 015Н18М4ТЮ

- 015Х14Н19С6Б

- 015Х16Н15М3

- 015Х18М2Б

- 015Х18Н15Р09

- 015Х18Н15Р13

- 015Х18Н15Р17

- 015Х18Н15Р22

- 015Х18Н15Р30

- 015Х20Н25Г2Б

- 01Н18К9М5Т

- 01Х18

- 01Х18М2Т

- 01Х18Н40М5ГБ

- 01Х18Н40М5ГБР

- 01Х18Т

- 01Х19Ю3БЧ

- 01Х25М2Т

- 01Х25Т

- 01Х25ТБЮ

- 02Н15К10М5Ф5

- 02Н18М3К3Т

- 02Х17Н14М3

- 02Х18Н11

- 02Х21Н25М5ДБ

- 02Х24Н6АМ3

- 02Х25Н22АМ2

- 02Х8Н22С6

- 03Н10Х12Д2Т

- 03Н14Х5М3Т

- 03Н14Х5М3ТЮ

- 03Н15К10М5Ф5

- 03Н17К10В10МТ

- 03Н18К1М3ТЮ

- 03Н18К8М3ТЮ

- 03Н18К9М5Т

- 03Н18К9М5ТЮ

- 03Н18М3ТЮ

- 03Н18М4ТЮ

- 03Х11Н10М2Т

- 03Х11Н10М2Т1

- 03Х11Н10М2Т2

- 03Х11Н8М2Ф

- 03Х12Н10МТР

- 03Х12Н8К5М2ТЮ

- 03Х12Н8МТЮ

- 03Х13АГ19

- 03Х13Н5М5К9

- 03Х13Н8Д2ТМ

- 03Х16Н15М3Б

- 03Х17АН9

- 03Х17Н14М2

- 03Х17Н14М3

- 03Х17Н8Г5МФАБ

- 03Х17Н9АМ3

- 03Х18Н10Т

- 03Х18Н11

- 03Х18Н12

- 03Х18Н12Т

- 03Х18Н15М

- 03Х18Н16М3

- 03Х19Н15Г6М2АВ2

- 03Х20Н45М4БРЦ

- 03Х20Н45М4БЧ

- 03Х20Н45М5Б

- 03Х20Ю3НТБ

- 03Х21Н21М4ГБ

- 03Х21Н25М5ДБ

- 03Х21Н32М3Б

- 03Х22Н5АМ3

- 03Х22Н6М2

- 03Х23Н6

- 03Х24Н6АМ3

- 03Х9К14Н6М3Д

- 03ХН28МДТ

- 04Х11Н9М2Д2

- 04Х13Н4АГ20

- 04Х14К13Н4М3ТВ

- 04Х15Н11С3МТ

- 04Х15СТ

- 04Х16Н11М3Т

- 04Х17Т

- 04Х18Н10

- 04Х19МАФТ

- 04Х25Н5М2

- 05Х12Н2К3М2АФ

- 05Х12Н2М

- 05Х12Н5К14М5ТВ

- 05Х12Н9М2С3

- 05Х15Н9Г6АМ

- 05Х18Н10Т

- 05Х20Н15АГ6

- 05Х20Н32Т

- 05Х21Н12Г2БРЧ

- 05ХГБ

- 05ХН46МВБЧ

- 06Х12Н3Д

- 06Х13Н4ДМ

- 06Х13Н7Д2

- 06Х14Н5МФ

- 06Х14Н6Д2МБТ

- 06Х15Н4ДМ

- 06Х15Н6МВФБ

- 06Х16Н15М2Г2ТФР

- 06Х16Н15М3Б

- 06Х16Н15М3БР

- 06Х16Н15М3К

- 06Х16Н2К5ФМБ

- 06Х18Г9Н5АБ

- 06Х18Н10Т

- 06Х18Н11

- 06Х20Н14С2

- 06ХН28МДТ

- 06ХН28МТ

- 07Х12НМБФ

- 07Х12НМФБ

- 07Х12НМФБР

- 07Х13АГ20

- 07Х15Н30В5М2

- 07Х15Н7ЮМ2

- 07Х16Н4Б

- 07Х16Н6

- 07Х17Н16

- 07Х18Н10Р

- 07Х21Г7АН5

- 07Х25Н13

- 07Х25Н16АГ6Ф

- 07Х25Н16АГЦ

- 08Х10Н20Т2

- 08Х13

- 08Х14МФ

- 08Х14Н2К3МФБ

- 08Х14Ф

- 08Х15Н24В4ТР

- 08Х15Н25М3ТЮБ

- 08Х15Н25Т2МФР

- 08Х15Н5Д2Т

- 08Х15Н5Д2ТУ

- 08Х16Н11М3

- 08Х16Н13М2Б

- 08Х17

- 08Х17Н13М2Т

- 08Х17Н15М3Т

- 08Х17Н5М3

- 08Х17Н6Т

- 08Х17Т

- 08Х18Г8Н2Т

- 08Х18Н10

- 08Х18Н10Т

- 08Х18Н12Б

- 08Х18Н12Т

- 08Х18Н4Г11АФ

- 08Х18Н5Г11БАФ

- 08Х18Н5Г12АБ

- 08Х18Т1

- 08Х18ТЧ

- 08Х19Н12ТФ

- 08Х20Н12АБФ

- 08Х20Н14С2

- 08Х20Н4АГ10

- 08Х20Н5АГ12МФ

- 08Х21Г11АН6

- 08Х21Н6М2Т

- 08Х22Н6Т

- 08ХГСДП

- 08ХН35ВТЮ

- 09Х14Н16Б

- 09Х14Н19В2БР

- 09Х14Н19В2БР1

- 09Х15Н8Ю

- 09Х15Н8Ю1

- 09Х16Н13М3

- 09Х16Н15М3Б

- 09Х16Н16МВ2БР

- 09Х16Н4Б

- 09Х16Н7М2Ю

- 09Х17Н

- 09Х17Н7Ю

- 09Х17Н7Ю1

- 09Х18Н10Т

- 09Х18Н9

- 0Х20Н4АГ10

- 10ГН2МФА

- 10Х11Н20Т2Р

- 10Х11Н20Т3Р

- 10Х11Н23Т3МР

- 10Х12Н20Т2

- 10Х12Н22Т3МРУ

- 10Х12Н3М2БФ

- 10Х12Н3М2ФА

- 10Х12НД

- 10Х13Г12БС2Н2Д2

- 10Х13Г12С2Н2Д2Б

- 10Х13Г18Д

- 10Х13СЮ

- 10Х14АГ15

- 10Х14Г14Н3

- 10Х15Н27Т3МР

- 10Х15Н28В2М4Б

- 10Х17Н13М2Т

- 10Х17Н13М3Т

- 10Х18Н10Т

- 10Х18Н5Г9АС4

- 10Х18Н9

- 10Х23Н18

- 10Х25Н6АТМФ

- 10Х2М1ФБ

- 10Х2МФБ

- 10Х32Н4Д

- 10Х32Н8

- 10Х9МФБ

- 10Х9НСМФБ

- 11Х11Н2В2МФ

- 11Х13Н3

- 11Х17Н

- 12Х11В2МФ

- 12Х12М1БФР

- 12Х13

- 12Х13Г12АС2Н2

- 12Х15Г9НД

- 12Х17

- 12Х17Г9АН4

- 12Х18Н10Е

- 12Х18Н10Т

- 12Х18Н12Т

- 12Х18Н9

- 12Х18Н9Т

- 12Х1МФ

- 12Х20Н14С2

- 12Х21Н5Т

- 12Х25Н16Г7АР

- 12Х2ГМФБРЧА

- 12Х2МФСР

- 12ХМ

- 12Ю

- 13Х11Н2В2МФ

- 13Х13С2М2

- 13Х14Н3В2ФР

- 13Х15Н4АМ3

- 13Х16Н3М2АФ

- 14Х17Н2

- 14Х20Н25В5МБ

- 15Х11МФ

- 15Х12ВНМФ

- 15Х12Н2МВФАБ

- 15Х16К5Н2МВФАБ

- 15Х16Н2АМ

- 15Х17АГ14

- 15Х18Н12С4ТЮ

- 15Х18СЮ

- 15Х1М1Ф

- 15Х25Т

- 15Х28

- 15Х5М

- 15Х6СЮ

- 15ХМ

- 16Х

- 16Х11Н2В2МФ

- 16Х12В2ФТАР

- 16Х12ВМСФ5Р

- 16Х12МВСФБР

- 16Х16Н3МАД

- 16Х20К6Н2МВФ

- 16ХНКГМБ

- 16ЮХ

- 17Х18Н9

- 17ХНГТ

- 18Х11МНФБ

- 18Х12ВМБФР

- 18Х13Н3

- 18Х14Н4АМ3

- 18Х15Н3М

- 18Х3МВ

- 18Х3МФ

- 19Х20Н4АМ3Д2С

- 1Х14Н14В2М

- 20Х12ВНМФ

- 20Х12НМВБФАР

- 20Х13

- 20Х13Н2ДМЮФ

- 20Х13Н4Г9

- 20Х17Н2

- 20Х1М1Ф1БР

- 20Х1М1Ф1ТР

- 20Х20Н14С2

- 20Х23Н13

- 20Х23Н18

- 20Х25Н20С2

- 21НКМТ

- 22Х15КТФ

- 24НХ

- 25НЮ

- 25Х12Н2В2М2Ф

- 25Х13Н2

- 25Х13Н2ВМФ

- 25Х15КЮБФ

- 25Х17Н2

- 25Х17Н2Б

- 25Х18Н10В2

- 25Х18Н8В2

- 25Х1М1Ф

- 25Х1М1ФА

- 25Х1МФ

- 25Х2М1Ф

- 26Х14Н2

- 27КХ

- 29НК

- 2Х7В9М2К9

- 30НКД

- 30Х13

- 30Х13Н7С2

- 30ХМ

- 30ХМА

- 31Н3Х

- 31Н4Х

- 31Н6Х

- 31Н8Х

- 31НХ3Г

- 31Х19Н9МВБТ

- 32НК

- 32НКД

- 32НХ3

- 32Х13Н6К3М2БДЛТ

- 33Н2Х

- 33Н5Х

- 33НК

- 33НХ3

- 34Н2Х

- 34НКД

- 34НКМ

- 35КХ6Ф

- 35КХ8Ф

- 35Н2Х

- 35ХМ

- 36КНМ

- 36Н

- 36Н11Х

- 36НК11

- 36НХ

- 36НХТЮ

- 36НХТЮ5М

- 36НХТЮ8М

- 36Х18Н25С2

- 36ХНТЮ

- 37Х12Н8Г8МФБ

- 38НКД

- 38НХМ

- 38Х2МЮА

- 40К27ХНМ

- 40Х10С2М

- 40Х13

- 40Х15Н7Г7Ф2МС

- 40Х18Н2М

- 40Х9С2

- 40ХНЮ

- 42Н

- 42НА-ВИ

- 42НХТЮ

- 42Х11М3Ф

- 44НХМТ

- 44НХТЮ

- 45Н

- 45НХТ

- 45Х14Н14В2М

- 45Х14Н14СВ2М

- 45Х22Н4М3

- 45Х25Н20С

- 45Х28Н49В5С

- 46НХТ

- 46ХНМ

- 47Н3Х

- 47НД

- 47НХ

- 47НХР

- 48НХ

- 49К2Ф

- 49К2ФА

- 49К2ФН

- 49КФ

- 49КФ2

- 4Х13Н6ЛВФ

- 4Х18Н2М

- 50Н

- 50Н3ХЮ

- 50Н6МФА

- 50НХС

- 50Х15МФАСЧ

- 50Х25Н35С2Б

- 50Х4Г18

- 52К10Ф

- 52К11Ф

- 52К12Ф

- 52К13Ф

- 52К5Ф

- 52К7Ф

- 52К9Ф

- 52Н

- 55Х20Г9АН4

- 55Х20Г9АН4Б

- 55Х20Н4АГ9Б

- 58Н

- 58НХВКТБЮ

- 5Х14В

- 5Х3Н12Г5

- 60Х3Г8Н8В

- 60Х3Г8Н8Ф

- 64Н

- 65Х13

- 67Н26М

- 68НХВКТЮ

- 79НМ

- 80Н2М

- 80НМ

- 80НМВ

- 80НХС

- 80Х20НС

- 81НМА

- 82Н6ХБ

- 90Г29Ю9ВБМ

- 95НИ

- 95Х13М3К3Б2Ф

- 95Х18

- 95Х18МФ

- 9Х13Н6ЛК4

- ЕВ6

- ЕХ3

- ЕХ5К5

- ЕХ9К15М2

- Н65Д29ЮТ

- Н65М

- Н70МФ

- Н70МФВ

- Н95Г

- НВМГ3-0,05В

- НВМГ3-0,08В

- НМГ0,05В

- НМГ0,08В

- Х15Ю5

- Х17Н14М2Т

- Х17Н14М3Т

- Х18К60В14Н11

- Х18Н13С2АМВФ5Р

- Х18Н22В2Т2

- Х20Н32Т

- Х20Н80

- Х23Ю5

- Х23Ю5Т

- Х27Ю5Т

- Х33ТМДЮ

- ХК30НВМТ

- ХН20ЮС

- ХН28ВМАБ

- ХН30ВМТ

- ХН30МДБ

- ХН30ТДЮ

- ХН32Т

- ХН33КВЮ

- ХН35ВБ

- ХН35ВТ

- ХН35ВТЮ

- ХН35КВТ

- ХН35МТЮ

- ХН38ВБ

- ХН38ВТ

- ХН40Б

- ХН40МДБ

- ХН40МДТЮ

- ХН43БМТЮ

- ХН45МВТЮБР

- ХН45ТЮ

- ХН45Ю

- ХН46Б

- ХН50ВМТКФЮ

- ХН50ВМТЮБ

- ХН50МВКТЮР

- ХН50МД

- ХН51ВМТЮКФР

- ХН51МТЮКФР

- ХН52БМКТЮ (ЭК79)

- ХН52КВМТЮБ

- ХН55ВМТКЮ

- ХН55ВМТФКЮ

- ХН55МБЮ

- ХН55МВЦ

- ХН55МВЮ

- ХН56ВМКЮ

- ХН56ВМТЮ

- ХН56МБЮД

- ХН57МКЮВТБР

- ХН57МТВЮ

- ХН58В

- ХН58ВМКЮР

- ХН58МБЮ

- ХН58МБЮД

- ХН60ВТ

- ХН60КВЮМБ

- ХН60КМЮБВТФ

- ХН60КМЮВТБ

- ХН60М

- ХН60МВТЮ

- ХН60МЮВТ

- ХН60Ю

- ХН62БМВЮ

- ХН62БМКТЮ

- ХН62ВМКЮ

- ХН62ВМТЮ

- ХН62ВМЮТ

- ХН62МВКЮ

- ХН63МБ

- ХН65ВБМЮ

- ХН65ВМБЮ

- ХН65ВМТЮ

- ХН65КМВЮБ

- ХН65МВ

- ХН65МВУ

- ХН67ВМТЮ

- ХН67МБЮ

- ХН67МВТЮ

- ХН68ВМТЮК

- ХН70ВМТЮ

- ХН70ВМТЮФ

- ХН70ВМФТЮ

- ХН70ВМЮТ

- ХН70МВТЮБ

- ХН70МВЮ

- ХН70Ю

- ХН73МБТЮ

- ХН75ВМФЮ

- ХН75ВМЮ

- ХН75МБТЮ

- ХН75ТБЮ

- ХН77ТЮ

- ХН77ТЮР

- ХН77ТЮРУ

- ХН78Т

- ХН80ТБЮ

- ХН85МЮ

- ЮНДК24

-

- 01Н17К12М5Т

- 02Н18К9М5Т

- 03Н18К8М5Т

- 03Н19К6М5ТР

- 03Х14Н7В

- 03Х19АГ3Н10

- 03Х19Г10Н7М2

- 03Х20Н16АГ6

- 03ХГЮ

- 04Х14Т3Р1Ф

- 05Х18Н10АГ10МБ

- 06Г2АФ

- 06Г2МФБ

- 06Г2ФР

- 06ГФБА-А

- 06Х1Ф

- 06ХГР

- 06ХГСЮ

- 06ХФ

- 07ГБЮ

- 07ГФБ

- 07Х3ГНМЮА

- 08Г1НФБ

- 08Г2МФ

- 08Г2С

- 08Г2СФБ

- 08Г2Т

- 08Г2ФБТ

- 08ГБЮ

- 08ГБЮТР

- 08Х16Н9М2

- 08Х18Н10ГТ

- 08Х2Г2ФА

- 08ХМФЧА

- 08Ю

- 08ЮА

- 08ЮП

- 08ЮПР

- 09Г2

- 09Г2Д

- 09Г2С

- 09Г2СД

- 09Г2ФБ

- 09ГБЮ

- 09ГНФБ

- 09ГСНБЦ

- 09ГСФ

- 09Н2МФБА

- 09СФА

- 09Х16НМ2Д

- 09ХГ2НАБЧ

- 09ХГН2АБ

- 09ХН2МД

- 09ХН3МД

- 09ХН4МД

- 100ХНМФ

- 10Г2

- 10Г2Б

- 10Г2БД

- 10Г2БТЮ

- 10Г2С1

- 10Г2С1Д

- 10Г2СБ

- 10Г2СФБ

- 10Г2Т

- 10Г2ФБ

- 10Г2ФБЮ

- 10ГН

- 10ГНБ

- 10ГТ

- 10Х14Г14Н4Т

- 10Х1С2М

- 10Х2ГНМ

- 10Х2М

- 10Х2М1

- 10Х3ГНМЮА

- 10ХГСН1Д

- 10ХДП

- 10ХН1М

- 10ХН3МД

- 10ХНДМ

- 10ХНДП

- 10ХСНД

- 10ЮА

- 110Х18М

- 11МТЮА

- 11Х18М

- 11ЮА

- 120Г13

- 12Г1Р

- 12Г2АФ

- 12Г2Б

- 12Г2МФТ

- 12Г2С

- 12Г2СБ

- 12Г2СМФ

- 12Г2СМФАЮ

- 12ГН2МФАЮ

- 12ГС

- 12ГСБ

- 12ГФ

- 12К

- 12МХ

- 12Х18Н10ГТ

- 12Х2МФА

- 12Х2Н4А

- 12Х2НВФА

- 12Х2НВФМА

- 12Х2НМ1ФА

- 12Х2НМФА

- 12Х3ГНМФБА

- 12Х5МА

- 12Х8

- 12Х8ВФ

- 12ХГДАФ

- 12ХГН2МФБДАЮ

- 12ХГНМФ

- 12ХН

- 12ХН2

- 12ХН2А

- 12ХН2МД

- 12ХН3А

- 12ХН3МД

- 12ХН4МБД

- 12ХСНД

- 138ИЗ-2

- 13Г1С

- 13Г1СБ

- 13Г2АФ

- 13ГС

- 13Н2ХА

- 13Н5А

- 13Х3Н3М2ВФБ

- 13Х3НВМ2Ф

- 13ХГМРБ

- 13ХГН2МД

- 13ХГН2МФД

- 13ХГСН1МД

- 13ХФА

- 13ХФЮ

- 14Г2

- 14Г2АФ

- 14Г2АФД

- 14ГС

- 14ГФ

- 14Н2МФД

- 14Х2ГМР

- 14Х2Н3МА

- 14Х3ГМЮ

- 14ХГ2САФД

- 14ХГМДЦ

- 14ХГН

- 14ХГН2МДАФБ

- 14ХГНМДАФБРТ

- 14ХГС

- 14ХГСН2МА

- 14ХН3МА

- 15Г

- 15Г2АФД

- 15Г2СФ

- 15Г2СФД

- 15Г2ФБЮ

- 15ГС

- 15ГФД

- 15ГЮТ

- 15К

- 15Н3МА

- 15ФЮА

- 15Х

- 15Х16Н3КАМФ2

- 15Х1СМФБ

- 15Х2ГМФ

- 15Х2ГН2ТА

- 15Х2ГН2ТРА

- 15Х2НМФА

- 15Х5

- 15Х5ВФ

- 15ХА

- 15ХГН2МАФАЧ

- 15ХГН2ТА

- 15ХГНМ

- 15ХДП

- 15ХМФА

- 15ХН3

- 15ХР

- 15ХСМФБ

- 15ХСНД

- 15ХФ

- 15ЮА

- 16Г

- 16Г2

- 16Г2АФ

- 16Г2АФД

- 16Г2СФ

- 16ГД

- 16ГМЮЧ

- 16ГНМА

- 16ГС

- 16ГФБ

- 16К

- 16Х2Н3МФБАЮ

- 16Х3НВФМБ

- 16ХГ

- 16ХГТА

- 16ХН3МА

- 16ХСН

- 17Г1С

- 17ГС

- 17Н3МА

- 17ХГ

- 18Г2АФ

- 18Г2АФД

- 18Г2С

- 18Г2ХФЮД

- 18К

- 18Х20Н13

- 18Х2МФА

- 18Х2Н4ВА

- 18Х2Н4МА

- 18ХГ

- 18ХГН2МФБ

- 18ХГТ

- 18ХН2Т

- 18ХН3МА

- 18ХНВА

- 18ХНМФД

- 18ЮА

- 18ЮТ

- 19Х2НВФА

- 19Х2НМФА

- 19ХГН

- 19ХГНМА

- 19ХГС

- 19ЮФТ

- 1Х2М1

- 20-КС

- 20А

- 20Г

- 20Г2

- 20Г2АФ

- 20Г2Р

- 20Г2С

- 20ГС

- 20ГСФ

- 20ГЮТ

- 20К

- 20Ф

- 20Х

- 20Х2М

- 20Х2МА

- 20Х2МФА

- 20Х2Н4А

- 20Х2Н4МФ

- 20Х3МВФ

- 20Х3МВФА

- 20Х3НМФ

- 20ХГ2Ц

- 20ХГНМ

- 20ХГНМТ

- 20ХГНР

- 20ХГНТР

- 20ХГР

- 20ХГСА

- 20ХГСН2МФА

- 20ХГСНМ

- 20ХМ

- 20ХН

- 20ХН2М

- 20ХН2МА

- 20ХН3А

- 20ХН3МФА

- 20ХН4ФА

- 20ХНР

- 20ХФА

- 20ЮА

- 20ЮЧ (20ЮЧА)

- 21Н5А

- 21Х2НВФА

- 21Х2НМФА

- 22ГЮ

- 22К

- 22Х2Г2Р

- 22Х3М

- 22ХГНМА

- 22ХНМ

- 23Г2Д

- 23Х2НВФА

- 23Х2НМФА

- 23ХН2М

- 24Г2

- 24Х3МФ

- 24ХНМ

- 25Г

- 25Г2С

- 25ГС

- 25Н

- 25Н3А

- 25Х20Н9В2М

- 25Х2ГНТА

- 25Х2ГНТРА

- 25Х2МФА

- 25Х2Н4ВА

- 25Х2Н4МА

- 25Х2Н4МФА

- 25Х2НМФ

- 25Х3МФА-А

- 25Х5М

- 25ХГ2СФР

- 25ХГМ

- 25ХГМНТБА

- 25ХГНМА

- 25ХГНМТ

- 25ХГСА

- 25ХГСНМА

- 25ХГТ

- 25ХМ

- 25ХН3

- 25ХН3МФА

- 25ХНТЦ

- 25ХСНВФА

- 26Г1

- 26Г2СТА

- 26Х1МА

- 26Х2НВМБР

- 26ХГМ

- 26ХГМФ

- 26ХМА

- 26ХН3М2ФА

- 26ХН3МФ

- 26ХН4МФ

- 27ХГР

- 27ХН3М2ФА

- 27ХН3МФА

- 28Г2С1Д

- 28Г2СФБ

- 28Х3СНМВФА

- 28ХГНМФД

- 28ХН3МФА

- 30Г

- 30Г1Р

- 30Г2

- 30Т

- 30Х

- 30Х2ГСН2ВМ

- 30Х2ГСНВМ

- 30Х2Н2ВФА

- 30Х2Н2ВФМА

- 30Х2Н2СВМФА

- 30Х2НВА

- 30Х2НВФА

- 30Х2НВФМА

- 30Х2НМА

- 30Х2НМФА

- 30Х3ВА

- 30Х3МА

- 30Х3МФ

- 30Х3МФСА

- 30Х3НВА

- 30ХГС

- 30ХГСА

- 30ХГСН2А

- 30ХГСН2МА

- 30ХГТ

- 30ХН2ВА

- 30ХН2ВФА

- 30ХН2МА

- 30ХН2МФА

- 30ХН3А

- 30ХН3М

- 30ХН3М1ФА

- 30ХН3М2ФА

- 30ХНМФА

- 30ХРА

- 30ХСНВФА

- 32Г2

- 32Г2С

- 32Х2НВМБР

- 32ХН8М1ФК5А

- 33Х3СНМВФА

- 33ХН3МА

- 33ХС

- 34ХМ1А

- 34ХМА

- 34ХН1ВА

- 34ХН1М

- 34ХН1МА

- 34ХН3М

- 34ХН3МА

- 35Г

- 35Г2

- 35Г2С

- 35Г2Ф

- 35Г2ФА

- 35ГС

- 35Х

- 35Х2ГЮФ

- 35Х3Н1М

- 35Х3НМ

- 35ХГ2

- 35ХГН2

- 35ХГСА

- 35ХМА

- 35ХМФА

- 35ХН1М2ФА

- 35ХН2МФА

- 35ХН2Ф

- 35ХН3МА

- 35ХН3МФА

- 35ХС2Н3М1ФА

- 35ХСН3М1А

- 36Г2С

- 36Г2СР

- 36Х2Н2МФА

- 36ХН3МФА

- 37Г2С

- 37Х2НВМБР

- 37ХН3А

- 38Х2Н2ВА

- 38Х2Н2МА

- 38Х2Н3М

- 38Х2НМ

- 38Х2НМФ

- 38Х2Ю

- 38Х3М1Ф1А

- 38Х3СНМВФА

- 38ХА

- 38ХВ

- 38ХГМ

- 38ХГН

- 38ХГНМ

- 38ХГСА

- 38ХМ

- 38ХМА

- 38ХМФЮА

- 38ХН3А

- 38ХН3ВА

- 38ХН3МА

- 38ХН3МФА

- 38ХНМ

- 38ХС

- 38ХФР

- 40Г

- 40Г18Ю3Ф

- 40Г2

- 40ГМФР

- 40ГР

- 40Р

- 40Х

- 40Х2Н2ВА

- 40Х2Н2МА

- 40Х3М2ФА

- 40ХГНМ

- 40ХГСМА

- 40ХГТР

- 40ХМФА

- 40ХН

- 40ХН2ВА

- 40ХН2МА

- 40ХН2СВА

- 40ХН2СМА

- 40ХНМА

- 40ХР

- 40ХС

- 40ХСН2МА

- 40ХФА

- 42Х2ГСНМ

- 42Х2ГСНМА

- 42Х2НВМБР

- 42Х2НМБР

- 42ХМФА

- 43Х3СНМВФА

- 44Х2НМБР

- 45Г

- 45Г15Н9Х2ЮФ

- 45Г17Ю3

- 45Г2

- 45Х

- 45Х3НМ2ФА

- 45ХГМА

- 45ХН

- 45ХН2МФА

- 47ГТ

- 48ХН3М

- 50Г

- 50Г2

- 50Г23Х4ФВ7

- 50Х

- 50ХГ

- 50ХГА

- 50ХГФА

- 50ХН

- 50ХФА

- 51ХФА

- 55С2

- 55С2А

- 55С2ГФ

- 55ХГР

- 55ХФА

- 5ХНМ2

- 60Г

- 60С2

- 60С2А

- 60С2Г

- 60С2Н2А

- 60С2Х

- 60С2ХА

- 60С2ХФА

- 60Х13С

- 60ХФА

- 65Г

- 65ГА

- 65С2ВА

- 70Г

- 70Г14Н3

- 70Г2

- 70С2ХА

- 70С3А

- 70ХГФА

- 80Г20Ф2Ю

- 85Г13

- 85ГФ

- 8Х4В9Ф2

- 8Х4М4В2Ф1

- A36

- А11

- А12

- А20

- А35

- А40Г

- АК36

- АС12ХН

- АС14

- АС14ХГН

- АС19ХГН

- АС20ХГНМ

- АС30ХМ

- АС35Г2

- АС38ХГМ

- АС40Х

- АС40ХГНМ

- АС45Г2

- АСЦ30ХМ

- АЦ18ХГТ

- АЦ18ХН2Т

- АЦ20

- АЦ20Х

- АЦ20ХГНМ

- АЦ20ХН3

- АЦ25ХГТ

- АЦ28ХГН2АФБ

- АЦ28ХГН3ФТ

- АЦ30

- АЦ30Х

- АЦ30Х3МФ

- АЦ30ХМ

- АЦ35

- АЦ35Г2

- АЦ35Х

- АЦ38ХС

- АЦ40

- АЦ40Г

- АЦ40Х

- АЦ45

- АЦ45Г2

- АЦ45Х

- АЦ50

- Е55

- ОХН1М

- ст. 10

- ст. 15

-

ст. 20

- Круг г/к

- Круг калибр.

- Лист г/к

- Лист х/к

- Поковка

- Полоса г/к

- Труба - ГОСТ 10704-91

- Труба - ГОСТ 10705-80

- Труба - ГОСТ 10706-76

- Труба - ГОСТ 20295-85

- Труба - ГОСТ 32528-2013

- Труба - ГОСТ 3262-75

- Труба - ГОСТ 550-75

- Труба - ГОСТ 8639-82

- Труба - ГОСТ 8696-74

- Труба - ГОСТ 8732-78

- Труба - ГОСТ 8645-68

- Труба - ГОСТ 8734-75

- Труба сталь 20 - ГОСТ 9567-75

- Труба - ГОСТ 8731-74

- Труба - ГОСТ 8733-74

- ст. 25

- ст. 3

- ст. 30

- ст. 35

- ст. 40

- ст. 45

- ст. 50

- ст. 54

- ст. 55

- ст. 58

- ст. 60

- ст. 65

- ст. 70

- ст. 75

- ст. 80

- ст. 85

- Х11МНАФБ

- Х56

- ШХ15

- ШХ15С2Г3

- ШХ15СГ

- ШХ15СМ

- ШХ20СГ

- ШХ4

-

- ст. 10850

- ст. 10860

- ст. 10864

- ст. 10880

- ст. 10895

- ст. 11850

- ст. 11860

- ст. 11880

- ст. 11895

- ст. 1211

- ст. 1212

- ст. 1213

- ст. 1311

- ст. 1312

- ст. 1313

- ст. 1411

- ст. 1412

- ст. 1413

- ст. 1512

- ст. 1513

- ст. 1514

- ст. 1521

- ст. 1561

- ст. 1562

- ст. 1571

- ст. 1572

- ст. 2011

- ст. 2012

- ст. 2013

- ст. 2014

- ст. 20850

- ст. 20880

- ст. 20895

- ст. 2111

- ст. 2112

- ст. 21850

- ст. 21860

- ст. 21880

- ст. 21895

- ст. 2211

- ст. 2212

- ст. 2311

- ст. 2312

- ст. 2411

- ст. 2412

- ст. 2413

- ст. 2421

- ст. 3311

- ст. 3404

- ст. 3405

- ст. 3406

- ст. 3407

- ст. 3408

- ст. 3411

- ст. 3412

- ст. 3413

- ст. 3414

- ст. 3415

- ст. 3421

- ст. 3422

- ст. 3423

- ст. 3424

- ст. 3425

- ст. 3471

- ст. 3472

Нержавеющие и жаропрочные стали и сплавы

Фотогаларея продукцииКомпания Апгрейд специализируется на поставке поковок, сортового, листового проката из нержавеющих и жаропрочных сталей и сплавов.

На складе нашей организации всегда в наличии широкий ассортимент сертифицированной металлопродукции, изготовленной согласно ГОСТ 8479-90, ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 7417-75, 2879-2006, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 82-70 и др.

Широкий ассортимент продукции, постоянный складской запас и сотрудничество с металлургическими комбинатами позволяет оперативно решать комплексные задачи и обеспечивать заказчика необходимым объемом сертифицированного металлопроката.

Продукция из наличия

Выбор продукции по марке стали

Наши преимущества

Постоянное складское наличие

сертифицирована

(резка, мех. обработка)

Персональный менеджер

Справочная информация

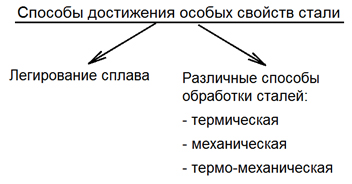

Легированные стали – это сплавы на основе Fe-C, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах обработки требуемую структуру и свойства.

Легирующие элементы – химические элементы, специально введенные в сталь для получения требуемой структуры, физико-химических и механических свойств.

|

Относительно недефицитные легирующие элементы |

Mn, Si, Cr, Al, Ti, V |

|

Дефицитные легирующие элементы |

Nb, Mo, Cu, Pb, Ta |

|

Особо дефицитные легирующие элементы |

W, Ni, Co |

|

Легирующими элементами также могут быть |

Zr, P, S, N, Se, Te, La |

Высоколегированные стали и сплавы получают методом электрошлакового (ЭШ), вакуумно-дугового (ВД) переплавов и индукционной электроплавкой (ЭП) и в зависимости от основных свойств подразделяют на следующие группы:

- коррозионностойкие;

- жаростойкие;

- жаропрочные.

1. Коррозионностойкие (нержавеющие) стали и сплавы.

Коррозией называется процесс самопроизвольного разрушения материалов вследствие химического или электрохимического взаимодействия с окружающей средой.

Химическая коррозия – протекает при непосредственном взаимодействии металла и среды без возникновения электрического тока.

Электрохимическая коррозия – разрушение металлов связано с возникновением электрического тока под действием электролитов или других причин.

Электрохимическая коррозия возникает при действии на металлы кислот, щелочей, воды и представляет для деталей механизмов и конструкций наибольшую опасность.

Виды коррозии металлов

|

Сплошная равномерная коррозия |

Коррозия, равномерно захватившая всю поверхность металла |

|

|

Сплошная неравномерная коррозия |

Коррозия, неравномерно захватившая всю поверхность металла |

|

|

Местная коррозия |

Поражения металла локальны |

|

|

Межкристаллитная коррозия |

Один из наиболее опасных видов коррозии. Разрушение металла происходит преимущественно вдоль границ зерен. Вызвана диффузионными процессами в структуре стали, приводящими к образованию карбидов хрома по границам зерен и одновременным обеднением хромом участков, непосредственно прилегающим к границам зерен. Такие поражения могут приводить к полной потере прочности и разрушению детали или конструкции. |

|

|

Транскристаллитная коррозия |

Один из наиболее опасных видов коррозии. Рассекает металл трещиной прямо через зерна, малозаметна. Такие поражения могут приводить к полной потере прочности и разрушению детали или конструкции. |

|

|

Ножевая коррозия |

Один из наиболее опасных видов коррозии, особенно ему подвержены сварные швы. Такая коррозия словно ножом разрезает металл при эксплуатации в агрессивных средах. Подобные поражения могут приводить к полной потере прочности и разрушению детали или конструкции. |

|

Коррозионностойкие стали и сплавы обладают стойкостью против химической и электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, межкристаллитной и коррозии под напряжением).

Коррозионностойкие стали и сплавы бывают низкоуглеродистые (с содержанием углерода менее 0,3 %) и среднеуглеродистые (массовая доля углерода более 0,3 %).

Значительное увеличение коррозионной стойкости сталей достигается введением в ее состав повышенного количества хрома. При его содержании более 12% возникает высокая устойчивость против коррозии. Происходит это вследствие образования тонкой плотной оксидной пленки, которая защищает сталь от агрессивной среды и разрушения.

Кроме хрома, для увеличения стойкости против коррозии и улучшения качества стали добавляют никель.

Наилучшими коррозионными свойствами обладают хромистые и хромоникелевые стали.

Хромистые коррозионностойкие стали

В зависимости от структуры хромистые стали делятся на следующие классы:

- мартенситные: 20Х13, 30Х13, 40Х13. Применяют для слабых агрессивных сред (воздух, вода, пар).

- мартенситно-ферритные (содержат более 10% феррита): 12Х13.

- ферритные: 12Х17, 15Х25Т, 15Х28 – низкоуглеродистые высокохромистые стали, обладают повышенной коррозионной стойкостью.

Структура для наиболее характерных сплавов этого типа:

|

Сталь |

Класс в зависимости от структуры |

Применение |

|

12Х13 |

мартенситно-ферритные |

Применяют для деталей, работающих в слабых агрессивных средах (воздух, вода, пар). |

|

20Х13, 30Х13, 40Х13 |

мартенситные |

|

|

12Х17, 15Х25Т, 15Х28 |

ферритные |

К этому типу относятся низкоуглеродистые высокохромистые стали, обладающие повышенной коррозионной стойкостью. Эксплуатируются в условиях работы в растворах азотной и фосфорной кислот. |

|

12Х18Н10Т |

аустенитные |

Применяют для деталей, работающих в морской воде, органических и азотной кислотах, слабых щелочах. |

|

10Х17Н13М3Т |

Используют для деталей, работающих в фосфорной, уксусной и молочной кислотах. |

Хромистые нержавеющие стали обычно содержат 0,08…0,45% углерода и 12,5…18% хрома.

Стали с 13% Cr обладают лучшей стойкостью против коррозии только при условии, что все содержание Cr в стали приходится на долю твердого раствора. В этом случае он образует на поверхности изделия плотную защитную оксидную пленку типа Cr2O3. Увеличение содержания углерода, приводящее к образованию карбидов, создает двухфазную структуру, уменьшая количество хрома в твердом растворе, и поэтому понижает коррозионную стойкость стали.

Хромистые коррозионностойкие стали используют для изготовления компрессоров, лопаток турбин, клапанов, арматуры нефтеустановок и аппаратов, а стали 30Х13 и 40Х13 — для режущего и измерительного инструмента, деталей карбюраторов, пружин и других деталей, работающих при температуре до 400 °С. Сталь марки 40Х13 широко применяется для изготовления хирургического и бытового инструмента.

Детали, изготовленные из этих сталей, подвергаются закалке и низкому, среднему и высокому отпуску в зависимости от марки и требуемых свойств.

Хромоникелевые аустенитные коррозионностойкие стали:

Хромоникелевые стали обладают повышенными механическими и химическими свойствами.

Имеют в своем составе до 0,3% углерода, 18-25% хрома и 8-20% никеля: 12Х18Н9, 04Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т.

Хромоникелевые стали в зависимости от структуры бывают следующих классов:

- аустенитный;

- аустенитно-ферритный;

- аустенитно-мартенситный.

|

аустенитный |

Стали этого класса способны работать при высоких температурах в агрессивных средах, в том числе в растворах кислот, обладают высокой обрабатываемостью давлением и свариваемостью. Благодаря своим специальным свойствам аустенитные стали широко применяются в химической промышленности и в строительстве.

Аустенитные стали имеют очень низкий порог хладноломкости и поэтому широко используются для конструкций, работающих при температурах до -200°С (сталь 07Х21Г7АН5). Для получения особо коррозионностойких материалов аустенитные стали дополнительно легируют медью или медью с молибденом (сталь 06Х23Н28МДТ). |

|

аустенитно-ферритный |

Стали этого класса кроме хрома и никеля в своем составе содержат титан и кремний. Отличаются более высокими антикоррозионными свойствами в активных средах, а также высокими технологическими свойствами. |

|

аустенитно-мартенситный |

Кроме хрома в своем составе имеют марганец, алюминий и никель. Аустенитно-мартенситные стали используются как коррозионностойкий конструкционный материал, способный работать в агрессивных рабочих средах. Эти стали имеют более высокие, по сравнению с аустенитными и аустенитно-ферритными сталями, механические и физико-химические свойства. |

2. Жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость) – способность металла сопротивляться окислению в газовых средах (воздух, газы, водяной пар) в условиях повышенных температур.

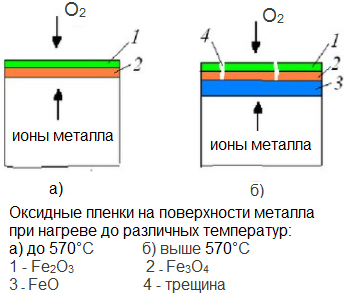

При высоких температурах металлы окисляются кислородом, образуя оксидную пленку. Оксидные пленки железа, вольфрама и других элементов обладают низкими защитными свойствами, т.к. являются неплотнымии через них легко проникает кислород с образованием новых слоев окалины, которая растрескивается, становится пористой. Происходит окисление на еще большую глубину, и металл выгорает.

|

Железо образует оксиды трех видов: FeO, Fe3O4, Fe2O3. а) До температуры 560-600°С окалина состоит преимущественно из плотных оксидов Fe2O3 и Fe3O4. Слой окалины на поверхности изделия затрудняет диффузию атомов кислорода к металлу и, соответственно, скорость окисления небольшая. б) При температуре выше 570-600°С происходит растрескивание плотной оксидной пленки и под ними образуется быстро растущий рыхлый слой FeOс низкой прочностью. Рыхлые оксиды мало препятствуют доступу кислорода к поверхности металла, что приводит к интенсивному окислению, которое классифицируют как химическую коррозию. |

|

Жаростойкость стали повышают легированием хромом, алюминием, кремнием и никелем, которые образуют на поверхности металла плотные оксидные пленки (FeO*Cr2O3, Cr2O3, FeO*Al2O3, Al2O3, 2FeO*SiO2),не разрушающиеся при высоких температурах и, следовательно, защищающими металл от дальнейшего разрушения.

Жаростойкость определяется, прежде всего, количеством легирующих элементов и мало связана со структурой стали.

При равном содержании хрома, температура образования окалины Ток повышается на 100-150°С при добавлении кремния и алюминия.

Содержание хрома в жаростойких сталях составляет 5-28%, кремния 2-3%, алюминия 5-6%.

Различают 2 основные группы жаростойких сталей:

- Высокохромистые стали с ферритной структурой: 08Х17Т, 15Х25Т, 15Х28, 05Х25Ю5 и др.

- Хромоникелевые стали с аустенитной структурой: 08Х18Н9Т, 20Х23Н18, 20Х25Н20С2 и др.

Жаростойкость некоторых сталей:

|

Марка |

Жаростойкость |

|

12Х13 |

700°С |

|

15Х6СЮ |

800°С |

|

08Х17Т |

900°С |

|

Сплавы на никелевой основе с Cr и Al обладают более высокой жаростойкостью |

|

|

ХН70Ю (26-29% Cr и 2,8-3,5% Al) |

1200°С |

3. Жаропрочные стали и сплавы.

Жаропрочность – свойство металла сопротивляться пластической деформации и разрушению при длительном воздействии нагрузки при повышенных температурах > 0,3Тпл.

Факторами, способствующими жаропрочности, являются:

- высокая температура плавления основного металла;

- наличие в сплаве твердого раствора и мелкодисперсных упрочняющих фаз;

- пластическая деформация, вызывающая наклеп;

- высокая температура рекристаллизации;

- легирование: элементы, повышающие жаропрочность: Mo, W, V, Nb, Ti, Co, Al, Ca, Ni.

- термическая и термомеханическая обработка для получения однородной структуры с дисперсными частицами карбидов, интерметаллидов и других частиц;

- введение в жаропрочные стали бора, церия, ниобия, циркония (в десятых, сотых и даже тысячных долях).

Наибольшая жаропрочность достигается при аустенитной структуре стали.

Оптимальная структура жаропрочных сталей – твердый раствор, упрочненный дисперсными частицами вторых фаз.

|

Марка стали |

Класс стали |

Режим термообработки |

Структура после термообработки |

Жаропрочность при Т,°С |

|

12ХМ |

Перлитный |

Нормализация 910°С, отпуск 670°С |

Легир.Феррит+карбиды |

540°С |

|

40Х10С2М |

Мартенситный |

Закалка 1030°С, масло, отпуск 720°С |

Легир.Сорбит+ карбиды |

650°С |

|

12Х18Н10Т |

Аустенитный |

Закалка 1100°С, вода, отпуск 700°С |

Легир.Аустенит |

700°С |

|

45Х14Н14В2М |

Аустенитный с карбидным упрочнением |

Закалка 1150°С, вода, старение 750°С ( в теч.5ч) |

Легир.Аустенит + карбиды |

650°С |

|

09Х14Н19В2БР |

Аустенитный с интерметаллидным упрочнением |

Закалка 1140°С, воздух, старение 700°С ( в теч.16ч) |

Легир. Аустенит + интреметаллиды |

700°С |

Жаропрочные стали подразделяются на 2 группы:

- теплоустойчивые стали: углеродистые, низколегированные, хромистые

- жаропрочные аустенитные стали: гомогенные (однофазные) стали, стали с карбидным упрочнением, стали с интерметаллидным упрочнением.

|

Группа |

Вид |

|

|

1. Теплоустойчивые стали |

углеродистые |

12К, 15К, 20К, 22К – применяют до 450°С. Буква К означает «котельная», цифры – среднее содержание углерода в сотых долях процента.

|

|

низколегированные |

12Х1МФ, 15Х1М1Ф |

|

|

хромистые |

- стали с 10-12% Cr, дополнительно легированные молибденом, вольфрамом, ванадием и ниобием: 15Х11МФ, 18Х12ВМФБР. Применяются до 550-620°С.

- стали с 5-10% Cr, дополнительно легированные кремнием (сильхромы): 40Х9С2, 40Х10С2М. Эти стали обладают повышенной жаростойкостью и применяются при длительной эксплуатации до 500-600°С. |

|

|

2.Жаропрочные аустенитные стали |

с карбидным упрочнением |

Эти стали предназначены для работы при 650-750°С и высоких напряжениях: 45Х14Н14В2М, 31Х19Н9МВБТ, 37Х12Н8Г8МФБ, 40Х15Н7Г7Ф2МС |

|

с интерметаллидным упрочнением |

Такие стали предназначены для работы при 550-750°С. 10Х11Н20Т3Р (ЭИ696), 10Х12Н22Т3МР (ЭП33), ХН35ВТ (ЭИ612), ХН35ВТЮ (ЭИ787) |

Жаропрочные легированные стали в зависимости от применения подразделяются на котельные, клапанные, котлотурбинные, для реактивной техники.

Применяются для производства различных деталей и конструкций: клапанов машинных двигателей, труб паро- и газопроводов, аппаратов и котлов сверхвысокого давления, крепежных деталей, лопаток паровых и газовых турбин и др.

4. Криогенные стали

Криогенные стали и сплавы по химическому составу являются низкоуглеродистыми (0,1% С) и высоколегированными (Cr, Ni, Mn и др.) сталями аустенитного класса.

Основными свойствами этих сталей являются пластичность и вязкость, которые с понижением температуры (от +20 до -196°С) либо не меняются, либо мало уменьшаются, т.е. не происходит резкого уменьшения вязкости, характерного при хладноломкости. Криогенные стали классифицируют по температуре эксплуатации в диапазоне от -196 до -296°С и используют для изготовления деталей криогенного оборудования.

|

Марка |

Применение |

|

03Х13Н9Д2ТМ |

для изделий, эксплуатируемых при температурах от +20 до -253°С |

|

03Х17Н14М3 сталь аустенитного класса |

сварные конструкции, работающие в средах повышенной агрессивности при температурах до -196°С |

|

03Х19Г10Н7М2 |

для изготовления сварных изделий, эксплуатируемых при температурах от 0 до -253°С |

|

03Х20Н16АГ6 |

для изготовления сварных крупногабаритных емкостей и резервуаров, находящихся под давлением при температурах от 20 до -26°С |