Кольцевые заготовки и

поковки с отверстием

Компания Апгрейд специализируется на изготовлении и поставке кованых раскатных колец из углеродистых, легированных, нержавеющих и жаропрочных сталей и сплавов:

(Кольцевая заготовка)

Изготавливаем кольца со следующими характеристиками:

| Характеристики | Значения |

| Стандарты | ГОСТ 8479-70, ГОСТ 25054-81, ОСТ 108.109.01-92. ОСТ 108.030.113-87, ОСТ 1.90074-72, СТ ЦКБА. |

| Габариты |

Внешний диаметр: до 2500 мм Внутренний диаметр: до 2200 мм, Высота: до 500 мм. |

| Вес | до 3000 кг |

| Сроки изготовления | 14 - 25 дней |

| Группа кованых колец согласно ГОСТ 8479-70 | I, II, III, IV, V |

По требованию изготавливаем раскатные кольца других типоразмеров по индивидуальным чертежам заказчика (Техническому заданию)

Доставка: по всей России.

Марочный ассортимент кованой продукции

Виды испытаний

В соответствии с ГОСТ 8479-90 поставляем раскатные кольца I, II, III, IV, V групп в зависимости от объема обязательных испытаний:

|

Группа поковок |

Виды испытаний |

Условия комплектности партии |

Сдаточные характеристики |

Документы |

|

I |

Без испытаний |

Поковки одной или разных марок стали |

- |

Хим. анализ |

|

II |

Определение твердости |

Поковки одной марки стали, совместно прошедшие термическую обработку |

Твердость |

Сертификат |

|

III |

Определение твердости |

Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму |

Твердость |

Сертификат |

|

IV |

- Испытание на растяжение, - Определение твердости и ударной вязкости |

Поковки одной плавки стали, совместно прошедшие термическую обработку |

Предел текучести Относительное сужение Ударная вязкость |

Сертификат, паспорт |

|

V |

- Испытание на растяжение, - Определение твердости и ударной вязкости |

Принимается индивидуально каждая поковка |

Предел текучести Относительное сужение Ударная вязкость |

Сертификат, паспорт |

Свяжитесь с нами

Заказать изготовление раскатного кольца в компании Апгрейд или получить консультацию по продукции можно по телефону 7(495) 984-97-09, e-mail info@9hs.ru.

Фотогалерея продукции

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

Процесс изготовления раскатных колец

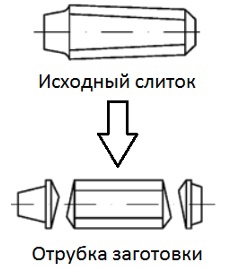

Поковки цельнокатаных колец изготавливают на прессе по типовому алгоритму (без проведения процесса протяжки прибыльной части слитка под патрон), включающему в себя следующие этапы:

|

№ |

Схематичное изображение процесса |

Этап изготовления раскатных колец |

|

I вынос |

||

|

1 |

|

В первом выносе слиток кладут на нижнюю плоскую плиту вдоль верхнего плоского слитка и одновременно двумя топорами отрубают заготовку, удаляя в отход прибыльную и донную части слитка |

|

II вынос |

||

|

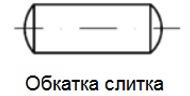

2 |

|

После отрубки слиток обкатывают, перемещая стол пресса. |

|

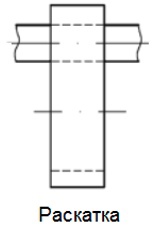

3 |

|

Далее, произведя кантовку заготовки на торец, осаживают ее и пробивают (или прошивают) отверстие. |

|

4 |

|

Затем после подогрева выполняют раскатку заготовки на оправке до размеров поковки. Раскатка сопровождается уширением, величину которого заранее учитывают. |

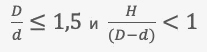

По этому алгоритму изготовляют раскатные кольца, предназначенных для производства деталей, у которых:

где D — внешний диаметр; d — внутренний диаметр; Н — высота.

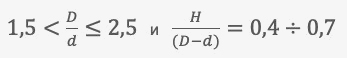

Для изготовления поковок с отверстием, предназначенных для производства деталей, габариты которых отвечают условиям:

используют следующий алгоритм:

- Отрубка;

- Обкатка;

- Осадка, пробивка отверстия;

- Протяжка на оправке;

- Раскатка.

Если детали короткие, то их обычно изготовляют в виде одной поковки, которую потом разрезают на кольца необходимых размеров.

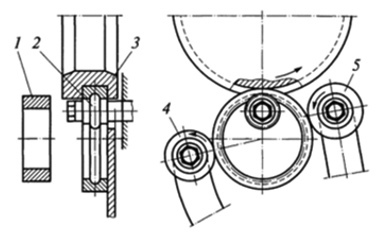

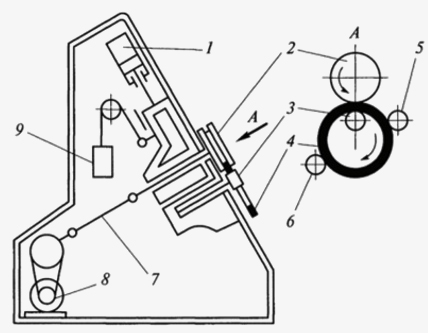

- Гидравлический цилиндр;

- Нажимной валок (Бандаж);

- Раскатной валок

- Исходная заготовка;

- Направляющий ролик;

- Контрольный ролик;

- Карданный вал;

- Электродвигатель;

- Груз;

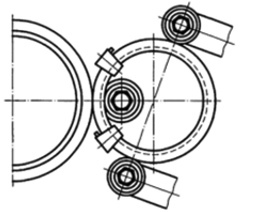

Рис. 1. Схема работы раскатной машины:

Исходную заготовку 4 устанавливают отверстием на раскатной валок 3, который свободно вращается в подшипниках. Нажимной валок (бандаж) 2, приводимый во вращение от электродвигателя 8, через карданный вал 7 с помощью гидравлического цилиндра 1 нажимает на заготовку и, вращая, обжимает ее. Направляющий ролик 5 служит для формирования правильного круга, а контрольный ролик 6 фиксирует достижение заданного размера. Обратный ход бандажа осуществляет груз 9.

Виды раскатки

Радиальная раскатка кольцевых поковок

При данном способе происходит одновременное увеличение диаметра отверстия и внешнего диаметра заготовки благодаря уменьшению толщины стенки.

Радиальная раскатка позволяет изготовлять раскатные кольца (поковки с отверстием) следующих габаритов:

- Диаметр от 50 до 7000 мм;

- Ширина стенки от 5 до 1200 мм;

- Масса от нескольких десятков граммов до 12,5 т.

Данный вид раскатки кольцевых поковок может быть выполнен в горячем, полугорячем и холодном состояниях.

В зависимости от способа формоизменения радиальная раскатка бывает:

- открытая;

- полуоткрытая;

- закрытая.

|

Схемы радиальной раскатки |

Описание |

|

Изготовление раскатных колец открытым способом

Обозначения на схеме:

|

Этот способ является наиболее распространенным. Процесс формоизменения стенки заготовки происходит между двумя инструментами.

|

|

Изготовление раскатных колец полуоткрытым способом

|

Полуоткрытый способ раскатки позволяет получить более точную высоту кольца с отверстием за счет добавленения двух пар свободно вращающихся роликов (неприводных), которые обжимают торцы поковки в процессе ее раскатки. Данный способ раскатки имеет ограниченное применение в отечественной промышленности.

|

|

Изготовление раскатных колец закрытым способом

|

Закрытая раскатка, получившая малое применение, отличается тем, что зона деформации закрыта со всех четырех сторон. В отличие от предыдущих способов формоизменения заготовки осуществляется прокаткой между наружным полым валком 7 и внутренним валком 6. Процесс деформации выполняется до тех пор, пока толщина стенки заготовки 1 не достигнет заданной, а внешний диаметр не примет размера диаметра отверстия полого валка. |

Кольцевая раскатка

Кольцевая раскатка относится к ресурсосберегающим технологиям, т.к. способствует повышению производительности и сокращению расхода металла.

В зависимости от габаритов исходной заготовки, способы выполнения кольцевой раскатки могут быть следующими:

- Небольшие заготовкивесом в несколько десятков килограммов раскатывают на универсальных токарных станках.

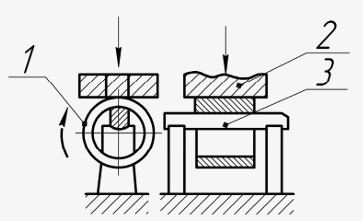

- Кольцевые поковки средней габаритностивесом до нескольких сотен килограммов раскатывают на специальной оправке на гидравлических прессах или молотах по схеме (рис. 2).

- Раскатываемое кольцо;

- Боёк пресса или молота;

- Оправка.

-

Крупногабаритные кольцевыепоковки весом в несколько тонн изготавливать ковкой на молотах или прессах не целесообразно по причине:

- значительного перерасхода металла из-за больших размерных припусков, которые приходится делать т.к. полученная такой раскаткой заготовка имеет форму многогранника;

- повышения трудоемкости при мех. обработке заготовки;

- повышения износа режущего инструмента.

Производство раскатных колец методом кольцевой раскатки позволяет:

- уменьшить расход металла до 30%;

- снизить трудоемкость процесса ковки до 25%;

- уменьшить трудоемкость процесса механической обработки в 2 раза;

- уменьшить износ режущего инструмента;

- увеличить производительность благодаря сокращению цикла производства крупногабаритных поковок колец и высвобождению производственных мощностей предприятия.

Кольцевая раскатка включает следующие этапы:

- Отрубка донной части заготовки;

- Обкатка;

- Осадка заготовки, прошивка;

- Раскатка заготовок на оправке до размеров, позволяющих осуществление транспортировки;

- Термическая обработка;

- Раскатка заготовки (с параллельной правкой в процессе раскатки) на раскатном стане до требуемых размеров;

- Окончательная механическая обработка.

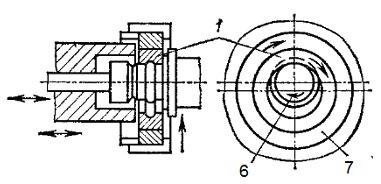

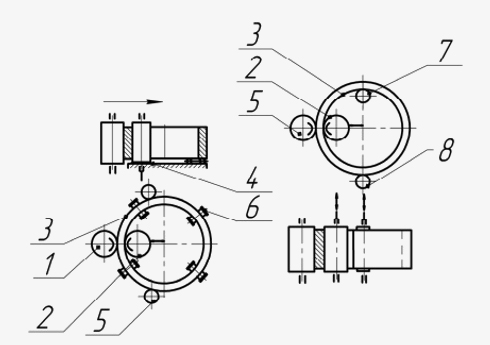

Кольцевая раскатка выполняется на раскатных станах горизонтального и вертикального типа (рис. 3).

- Наружный раскатной валок;

- Внутренний раскатной валок;

- Раскатываемая заготовка;

- Опорный стол;

- Центрирующие (опорные) ролики;;

- Радиальные салазки

- Верхний опорный валок;

- Нижний опорный валок.

Главные различия станов заключаются в расположении осей наружного 1 и внутреннего 2 валков заготовки 3:

- стан вертикального типа имеет вертикальном расположении осей валков параллельно оси заготовки;

- стан горизонтального (радиального) типа имеет горизонтальное положение осей валков и заготовки.

Преимущества раскатных колец

Изготовление кованых колец методом раскатки имеет следующие преимущества:

- Возможность получения бесшовных колец;

- Более высокая точность размеров и формы благодаря сокращению припусков, напусков, допусков, разностенностни и овальности;

- Увеличение производительности при дальнейшей механической обработке раскатанных поковок.

Применение раскатных колец

Раскатные кольца применяют:

- В шарикоподшипниковой промышленности для изготовления корпусов, втулок подшипников;

- В авиадвигателестроении для изготовления деталей авиационных двигателей;

- В ядерной промышленности для изготовления деталей ядерных реакторов;

- Для изготовления фланцев, передаточных шестерен, оболочек сосудов высокого давления, канатных шкивов, кольцевых деталей, дисков, узлов опорно-поворотных устройств;

- В энергетической промышленности (в том числе для ветрогенераторов);

- В машиностроении при изготовлении спецтехники;

- В судостроении;

- В космической промышленности для изготовления деталей ракетной техники.

Резка

Резка  Мех. обработка

Мех. обработка  Термообработка

Термообработка  Лаб. испытания

Лаб. испытания