-

- 05Х12Н6Д2МФСГТ

- 05Х13Н6М2

- 08ГСЮТ

- 11М5Ф

- 11Р3АМ3Ф2

- 11Х4В2МФ3С2

- 11ХФ

- 12Х1

- 13Х

- 3Х2В8Ф

- 3Х2М2ФС

- 3Х2МНФ

- 3Х2Н2МВФ

- 3Х3М3Ф

- 40Х5МФ

- 45ХНМ

- 4Х2В5МФ

- 4Х2НМФ

- 4Х3ВМФ

- 4Х3М2ВФГС

- 4Х4ВМФС

- 4Х5В2ФС

- 4Х5МФ1С

- 4Х5МФС

- 4Х8В2

- 4ХВ2С

- 4ХМНФС

- 4ХМФ

- 4ХМФС

- 4ХС

- 50Х14МФ

- 55СМ5ФА

- 55Х7ВСФМ

- 5Х2ГСМФ

- 5Х2МНФ

- 5Х3В3МФС

- 5ХАНМФ

- 5ХВ2С

- 5ХВ2СФ

- 5ХГМ

- 5ХГСМФ

- 5ХНВ

- 5ХНВС

- 5ХНМ

- 60Х2СМФ

- 60ХГ

- 60ХН

- 6Х3МФС

- 6Х4М2ФС

- 6Х6В3МФС

- 6Х6М1Ф

- 6Х7В7ФМ

- 6ХВ2С

- 6ХВГ

- 6ХС

- 75ХМ

- 75ХМФ

- 75ХСМФ

- 7Н2МФА

- 7Х15ВМФСН

- 7Х2СМФ

- 7Х3

- 7ХГ2ВМ

- 7ХГ2ВМФ

- 7ХНМ

- 7ХФ

- 8Х3

- 8Х4В2МФС2

- 8Х6НФТ

- 8ХФ

- 90ХМФ

- 95Х6М3Ф3СТ

- 9Х1

- 9Х1Ф

- 9Х2

- 9Х2МФ

- 9Х4М3Ф2АГСТ

- 9Х5ВФ

- 9Х6Ф2АРСТГ

- 9ХВГ

- 9ХС

- 9ХФ

- 9ХФМ

- Р10К5Ф5

- Р12

- Р12М3К5Ф2

- Р12М3К8Ф2

- Р12МФ5-МП

- Р12Ф2К5М3

- Р12Ф2К8М3

- Р12Ф3

- Р12Ф3К10М3

- Р12Ф5М

- Р13Ф4К5

- Р14Ф4

- Р18

- Р18К5Ф2

- Р18Ф2К8М

- Р2АМ9К5

- Р6АМ5

- Р6АМ5Ф3

- Р6М5

- Р6М5К5

- Р6М5Ф3

- Р6Ф2К8М5

- Р7М2Ф6-МП

- Р8Ф2К8М5

- Р9

- Р9К10

- Р9К5

- Р9М4К6С

- Р9М4К8

- Р9Ф5

- У10 / У10А

- У11

- У11А

- У12

- У12А

- У13А

- У16

- У7

- У7А

- У8 / У8А

- У8Г

- У8ГА

- У9

- У9А

- Х12

- Х12ВМ

- Х12М

- Х12МФ

- Х12Ф1

- Х6ВФ

- Х6Ф4М

- Х9ВМФ

- ХВ4Ф

- ХВГ

- ХВСГ

- ХВСГФ

- ХГС

-

- 015Н18К13М5ТЮ

- 015Н18М4ТЮ

- 015Х14Н19С6Б

- 015Х16Н15М3

- 015Х18М2Б

- 015Х18Н15Р09

- 015Х18Н15Р13

- 015Х18Н15Р17

- 015Х18Н15Р22

- 015Х18Н15Р30

- 015Х20Н25Г2Б

- 01Н18К9М5Т

- 01Х18

- 01Х18М2Т

- 01Х18Н40М5ГБ

- 01Х18Н40М5ГБР

- 01Х18Т

- 01Х19Ю3БЧ

- 01Х25М2Т

- 01Х25Т

- 01Х25ТБЮ

- 02Н15К10М5Ф5

- 02Н18М3К3Т

- 02Х17Н14М3

- 02Х18Н11

- 02Х21Н25М5ДБ

- 02Х24Н6АМ3

- 02Х25Н22АМ2

- 02Х8Н22С6

- 03Н10Х12Д2Т

- 03Н14Х5М3Т

- 03Н14Х5М3ТЮ

- 03Н15К10М5Ф5

- 03Н17К10В10МТ

- 03Н18К1М3ТЮ

- 03Н18К8М3ТЮ

- 03Н18К9М5Т

- 03Н18К9М5ТЮ

- 03Н18М3ТЮ

- 03Н18М4ТЮ

- 03Х11Н10М2Т

- 03Х11Н10М2Т1

- 03Х11Н10М2Т2

- 03Х11Н8М2Ф

- 03Х12Н10МТР

- 03Х12Н8К5М2ТЮ

- 03Х12Н8МТЮ

- 03Х13АГ19

- 03Х13Н5М5К9

- 03Х13Н8Д2ТМ

- 03Х16Н15М3Б

- 03Х17АН9

- 03Х17Н14М2

- 03Х17Н14М3

- 03Х17Н8Г5МФАБ

- 03Х17Н9АМ3

- 03Х18Н10Т

- 03Х18Н11

- 03Х18Н12

- 03Х18Н12Т

- 03Х18Н15М

- 03Х18Н16М3

- 03Х19Н15Г6М2АВ2

- 03Х20Н45М4БРЦ

- 03Х20Н45М4БЧ

- 03Х20Н45М5Б

- 03Х20Ю3НТБ

- 03Х21Н21М4ГБ

- 03Х21Н25М5ДБ

- 03Х21Н32М3Б

- 03Х22Н5АМ3

- 03Х22Н6М2

- 03Х23Н6

- 03Х24Н6АМ3

- 03Х9К14Н6М3Д

- 03ХН28МДТ

- 04Х11Н9М2Д2

- 04Х13Н4АГ20

- 04Х14К13Н4М3ТВ

- 04Х15Н11С3МТ

- 04Х15СТ

- 04Х16Н11М3Т

- 04Х17Т

- 04Х18Н10

- 04Х19МАФТ

- 04Х25Н5М2

- 05Х12Н2К3М2АФ

- 05Х12Н2М

- 05Х12Н5К14М5ТВ

- 05Х12Н9М2С3

- 05Х15Н9Г6АМ

- 05Х18Н10Т

- 05Х20Н15АГ6

- 05Х20Н32Т

- 05Х21Н12Г2БРЧ

- 05ХГБ

- 05ХН46МВБЧ

- 06Х12Н3Д

- 06Х13Н4ДМ

- 06Х13Н7Д2

- 06Х14Н5МФ

- 06Х14Н6Д2МБТ

- 06Х15Н4ДМ

- 06Х15Н6МВФБ

- 06Х16Н15М2Г2ТФР

- 06Х16Н15М3Б

- 06Х16Н15М3БР

- 06Х16Н15М3К

- 06Х16Н2К5ФМБ

- 06Х18Г9Н5АБ

- 06Х18Н10Т

- 06Х18Н11

- 06Х20Н14С2

- 06ХН28МДТ

- 06ХН28МТ

- 07Х12НМБФ

- 07Х12НМФБ

- 07Х12НМФБР

- 07Х13АГ20

- 07Х15Н30В5М2

- 07Х15Н7ЮМ2

- 07Х16Н4Б

- 07Х16Н6

- 07Х17Н16

- 07Х18Н10Р

- 07Х21Г7АН5

- 07Х25Н13

- 07Х25Н16АГ6Ф

- 07Х25Н16АГЦ

- 08Х10Н20Т2

- 08Х13

- 08Х14МФ

- 08Х14Н2К3МФБ

- 08Х14Ф

- 08Х15Н24В4ТР

- 08Х15Н25М3ТЮБ

- 08Х15Н25Т2МФР

- 08Х15Н5Д2Т

- 08Х15Н5Д2ТУ

- 08Х16Н11М3

- 08Х16Н13М2Б

- 08Х17

- 08Х17Н13М2Т

- 08Х17Н15М3Т

- 08Х17Н5М3

- 08Х17Н6Т

- 08Х17Т

- 08Х18Г8Н2Т

- 08Х18Н10

- 08Х18Н10Т

- 08Х18Н12Б

- 08Х18Н12Т

- 08Х18Н4Г11АФ

- 08Х18Н5Г11БАФ

- 08Х18Н5Г12АБ

- 08Х18Т1

- 08Х18ТЧ

- 08Х19Н12ТФ

- 08Х20Н12АБФ

- 08Х20Н14С2

- 08Х20Н4АГ10

- 08Х20Н5АГ12МФ

- 08Х21Г11АН6

- 08Х21Н6М2Т

- 08Х22Н6Т

- 08ХГСДП

- 08ХН35ВТЮ

- 09Х14Н16Б

- 09Х14Н19В2БР

- 09Х14Н19В2БР1

- 09Х15Н8Ю

- 09Х15Н8Ю1

- 09Х16Н13М3

- 09Х16Н15М3Б

- 09Х16Н16МВ2БР

- 09Х16Н4Б

- 09Х16Н7М2Ю

- 09Х17Н

- 09Х17Н7Ю

- 09Х17Н7Ю1

- 09Х18Н10Т

- 09Х18Н9

- 0Х20Н4АГ10

- 10ГН2МФА

- 10Х11Н20Т2Р

- 10Х11Н20Т3Р

- 10Х11Н23Т3МР

- 10Х12Н20Т2

- 10Х12Н22Т3МРУ

- 10Х12Н3М2БФ

- 10Х12Н3М2ФА

- 10Х12НД

- 10Х13Г12БС2Н2Д2

- 10Х13Г12С2Н2Д2Б

- 10Х13Г18Д

- 10Х13СЮ

- 10Х14АГ15

- 10Х14Г14Н3

- 10Х15Н27Т3МР

- 10Х15Н28В2М4Б

- 10Х17Н13М2Т

- 10Х17Н13М3Т

- 10Х18Н10Т

- 10Х18Н5Г9АС4

- 10Х18Н9

- 10Х23Н18

- 10Х25Н6АТМФ

- 10Х2М1ФБ

- 10Х2МФБ

- 10Х32Н4Д

- 10Х32Н8

- 10Х9МФБ

- 10Х9НСМФБ

- 11Х11Н2В2МФ

- 11Х13Н3

- 11Х17Н

- 12Х11В2МФ

- 12Х12М1БФР

- 12Х13

- 12Х13Г12АС2Н2

- 12Х15Г9НД

- 12Х17

- 12Х17Г9АН4

- 12Х18Н10Е

- 12Х18Н10Т

- 12Х18Н12Т

- 12Х18Н9

- 12Х18Н9Т

- 12Х1МФ

- 12Х20Н14С2

- 12Х21Н5Т

- 12Х25Н16Г7АР

- 12Х2ГМФБРЧА

- 12Х2МФСР

- 12ХМ

- 12Ю

- 13Х11Н2В2МФ

- 13Х13С2М2

- 13Х14Н3В2ФР

- 13Х15Н4АМ3

- 13Х16Н3М2АФ

- 14Х17Н2

- 14Х20Н25В5МБ

- 15Х11МФ

- 15Х12ВНМФ

- 15Х12Н2МВФАБ

- 15Х16К5Н2МВФАБ

- 15Х16Н2АМ

- 15Х17АГ14

- 15Х18Н12С4ТЮ

- 15Х18СЮ

- 15Х1М1Ф

- 15Х25Т

- 15Х28

- 15Х5М

- 15Х6СЮ

- 15ХМ

- 16Х

- 16Х11Н2В2МФ

- 16Х12В2ФТАР

- 16Х12ВМСФ5Р

- 16Х12МВСФБР

- 16Х16Н3МАД

- 16Х20К6Н2МВФ

- 16ХНКГМБ

- 16ЮХ

- 17Х18Н9

- 17ХНГТ

- 18Х11МНФБ

- 18Х12ВМБФР

- 18Х13Н3

- 18Х14Н4АМ3

- 18Х15Н3М

- 18Х3МВ

- 18Х3МФ

- 19Х20Н4АМ3Д2С

- 1Х14Н14В2М

- 20Х12ВНМФ

- 20Х12НМВБФАР

- 20Х13

- 20Х13Н2ДМЮФ

- 20Х13Н4Г9

- 20Х17Н2

- 20Х1М1Ф1БР

- 20Х1М1Ф1ТР

- 20Х20Н14С2

- 20Х23Н13

- 20Х23Н18

- 20Х25Н20С2

- 21НКМТ

- 22Х15КТФ

- 24НХ

- 25НЮ

- 25Х12Н2В2М2Ф

- 25Х13Н2

- 25Х13Н2ВМФ

- 25Х15КЮБФ

- 25Х17Н2

- 25Х17Н2Б

- 25Х18Н10В2

- 25Х18Н8В2

- 25Х1М1Ф

- 25Х1М1ФА

- 25Х1МФ

- 25Х2М1Ф

- 26Х14Н2

- 27КХ

- 29НК

- 2Х7В9М2К9

- 30НКД

- 30Х13

- 30Х13Н7С2

- 30ХМ

- 30ХМА

- 31Н3Х

- 31Н4Х

- 31Н6Х

- 31Н8Х

- 31НХ3Г

- 31Х19Н9МВБТ

- 32НК

- 32НКД

- 32НХ3

- 32Х13Н6К3М2БДЛТ

- 33Н2Х

- 33Н5Х

- 33НК

- 33НХ3

- 34Н2Х

- 34НКД

- 34НКМ

- 35КХ6Ф

- 35КХ8Ф

- 35Н2Х

- 35ХМ

- 36КНМ

- 36Н

- 36Н11Х

- 36НК11

- 36НХ

- 36НХТЮ

- 36НХТЮ5М

- 36НХТЮ8М

- 36Х18Н25С2

- 36ХНТЮ

- 37Х12Н8Г8МФБ

- 38НКД

- 38НХМ

- 38Х2МЮА

- 40К27ХНМ

- 40Х10С2М

- 40Х13

- 40Х15Н7Г7Ф2МС

- 40Х18Н2М

- 40Х9С2

- 40ХНЮ

- 42Н

- 42НА-ВИ

- 42НХТЮ

- 42Х11М3Ф

- 44НХМТ

- 44НХТЮ

- 45Н

- 45НХТ

- 45Х14Н14В2М

- 45Х14Н14СВ2М

- 45Х22Н4М3

- 45Х25Н20С

- 45Х28Н49В5С

- 46НХТ

- 46ХНМ

- 47Н3Х

- 47НД

- 47НХ

- 47НХР

- 48НХ

- 49К2Ф

- 49К2ФА

- 49К2ФН

- 49КФ

- 49КФ2

- 4Х13Н6ЛВФ

- 4Х18Н2М

- 50Н

- 50Н3ХЮ

- 50Н6МФА

- 50НХС

- 50Х15МФАСЧ

- 50Х25Н35С2Б

- 50Х4Г18

- 52К10Ф

- 52К11Ф

- 52К12Ф

- 52К13Ф

- 52К5Ф

- 52К7Ф

- 52К9Ф

- 52Н

- 55Х20Г9АН4

- 55Х20Г9АН4Б

- 55Х20Н4АГ9Б

- 58Н

- 58НХВКТБЮ

- 5Х14В

- 5Х3Н12Г5

- 60Х3Г8Н8В

- 60Х3Г8Н8Ф

- 64Н

- 65Х13

- 67Н26М

- 68НХВКТЮ

- 79НМ

- 80Н2М

- 80НМ

- 80НМВ

- 80НХС

- 80Х20НС

- 81НМА

- 82Н6ХБ

- 90Г29Ю9ВБМ

- 95НИ

- 95Х13М3К3Б2Ф

- 95Х18

- 95Х18МФ

- 9Х13Н6ЛК4

- ЕВ6

- ЕХ3

- ЕХ5К5

- ЕХ9К15М2

- Н65Д29ЮТ

- Н65М

- Н70МФ

- Н70МФВ

- Н95Г

- НВМГ3-0,05В

- НВМГ3-0,08В

- НМГ0,05В

- НМГ0,08В

- Х15Ю5

- Х17Н14М2Т

- Х17Н14М3Т

- Х18К60В14Н11

- Х18Н13С2АМВФ5Р

- Х18Н22В2Т2

- Х20Н32Т

- Х20Н80

- Х23Ю5

- Х23Ю5Т

- Х27Ю5Т

- Х33ТМДЮ

- ХК30НВМТ

- ХН20ЮС

- ХН28ВМАБ

- ХН30ВМТ

- ХН30МДБ

- ХН30ТДЮ

- ХН32Т

- ХН33КВЮ

- ХН35ВБ

- ХН35ВТ

- ХН35ВТЮ

- ХН35КВТ

- ХН35МТЮ

- ХН38ВБ

- ХН38ВТ

- ХН40Б

- ХН40МДБ

- ХН40МДТЮ

- ХН43БМТЮ

- ХН45МВТЮБР

- ХН45ТЮ

- ХН45Ю

- ХН46Б

- ХН50ВМТКФЮ

- ХН50ВМТЮБ

- ХН50МВКТЮР

- ХН50МД

- ХН51ВМТЮКФР

- ХН51МТЮКФР

- ХН52БМКТЮ (ЭК79)

- ХН52КВМТЮБ

- ХН55ВМТКЮ

- ХН55ВМТФКЮ

- ХН55МБЮ

- ХН55МВЦ

- ХН55МВЮ

- ХН56ВМКЮ

- ХН56ВМТЮ

- ХН56МБЮД

- ХН57МКЮВТБР

- ХН57МТВЮ

- ХН58В

- ХН58ВМКЮР

- ХН58МБЮ

- ХН58МБЮД

- ХН60ВТ

- ХН60КВЮМБ

- ХН60КМЮБВТФ

- ХН60КМЮВТБ

- ХН60М

- ХН60МВТЮ

- ХН60МЮВТ

- ХН60Ю

- ХН62БМВЮ

- ХН62БМКТЮ

- ХН62ВМКЮ

- ХН62ВМТЮ

- ХН62ВМЮТ

- ХН62МВКЮ

- ХН63МБ

- ХН65ВБМЮ

- ХН65ВМБЮ

- ХН65ВМТЮ

- ХН65КМВЮБ

- ХН65МВ

- ХН65МВУ

- ХН67ВМТЮ

- ХН67МБЮ

- ХН67МВТЮ

- ХН68ВМТЮК

- ХН70ВМТЮ

- ХН70ВМТЮФ

- ХН70ВМФТЮ

- ХН70ВМЮТ

- ХН70МВТЮБ

- ХН70МВЮ

- ХН70Ю

- ХН73МБТЮ

- ХН75ВМФЮ

- ХН75ВМЮ

- ХН75МБТЮ

- ХН75ТБЮ

- ХН77ТЮ

- ХН77ТЮР

- ХН77ТЮРУ

- ХН78Т

- ХН80ТБЮ

- ХН85МЮ

- ЮНДК24

-

- 01Н17К12М5Т

- 02Н18К9М5Т

- 03Н18К8М5Т

- 03Н19К6М5ТР

- 03Х14Н7В

- 03Х19АГ3Н10

- 03Х19Г10Н7М2

- 03Х20Н16АГ6

- 03ХГЮ

- 04Х14Т3Р1Ф

- 05Х18Н10АГ10МБ

- 06Г2АФ

- 06Г2МФБ

- 06Г2ФР

- 06ГФБА-А

- 06Х1Ф

- 06ХГР

- 06ХГСЮ

- 06ХФ

- 07ГБЮ

- 07ГФБ

- 07Х3ГНМЮА

- 08Г1НФБ

- 08Г2МФ

- 08Г2С

- 08Г2СФБ

- 08Г2Т

- 08Г2ФБТ

- 08ГБЮ

- 08ГБЮТР

- 08Х16Н9М2

- 08Х18Н10ГТ

- 08Х2Г2ФА

- 08ХМФЧА

- 08Ю

- 08ЮА

- 08ЮП

- 08ЮПР

- 09Г2

- 09Г2Д

- 09Г2С

- 09Г2СД

- 09Г2ФБ

- 09ГБЮ

- 09ГНФБ

- 09ГСНБЦ

- 09ГСФ

- 09Н2МФБА

- 09СФА

- 09Х16НМ2Д

- 09ХГ2НАБЧ

- 09ХГН2АБ

- 09ХН2МД

- 09ХН3МД

- 09ХН4МД

- 100ХНМФ

- 10Г2

- 10Г2Б

- 10Г2БД

- 10Г2БТЮ

- 10Г2С1

- 10Г2С1Д

- 10Г2СБ

- 10Г2СФБ

- 10Г2Т

- 10Г2ФБ

- 10Г2ФБЮ

- 10ГН

- 10ГНБ

- 10ГТ

- 10Х14Г14Н4Т

- 10Х1С2М

- 10Х2ГНМ

- 10Х2М

- 10Х2М1

- 10Х3ГНМЮА

- 10ХГСН1Д

- 10ХДП

- 10ХН1М

- 10ХН3МД

- 10ХНДМ

- 10ХНДП

- 10ХСНД

- 10ЮА

- 110Х18М

- 11МТЮА

- 11Х18М

- 11ЮА

- 120Г13

- 12Г1Р

- 12Г2АФ

- 12Г2Б

- 12Г2МФТ

- 12Г2С

- 12Г2СБ

- 12Г2СМФ

- 12Г2СМФАЮ

- 12ГН2МФАЮ

- 12ГС

- 12ГСБ

- 12ГФ

- 12К

- 12МХ

- 12Х18Н10ГТ

- 12Х2МФА

- 12Х2Н4А

- 12Х2НВФА

- 12Х2НВФМА

- 12Х2НМ1ФА

- 12Х2НМФА

- 12Х3ГНМФБА

- 12Х5МА

- 12Х8

- 12Х8ВФ

- 12ХГДАФ

- 12ХГН2МФБДАЮ

- 12ХГНМФ

- 12ХН

- 12ХН2

- 12ХН2А

- 12ХН2МД

- 12ХН3А

- 12ХН3МД

- 12ХН4МБД

- 12ХСНД

- 138ИЗ-2

- 13Г1С

- 13Г1СБ

- 13Г2АФ

- 13ГС

- 13Н2ХА

- 13Н5А

- 13Х3Н3М2ВФБ

- 13Х3НВМ2Ф

- 13ХГМРБ

- 13ХГН2МД

- 13ХГН2МФД

- 13ХГСН1МД

- 13ХФА

- 13ХФЮ

- 14Г2

- 14Г2АФ

- 14Г2АФД

- 14ГС

- 14ГФ

- 14Н2МФД

- 14Х2ГМР

- 14Х2Н3МА

- 14Х3ГМЮ

- 14ХГ2САФД

- 14ХГМДЦ

- 14ХГН

- 14ХГН2МДАФБ

- 14ХГНМДАФБРТ

- 14ХГС

- 14ХГСН2МА

- 14ХН3МА

- 15Г

- 15Г2АФД

- 15Г2СФ

- 15Г2СФД

- 15Г2ФБЮ

- 15ГС

- 15ГФД

- 15ГЮТ

- 15К

- 15Н3МА

- 15ФЮА

- 15Х

- 15Х16Н3КАМФ2

- 15Х1СМФБ

- 15Х2ГМФ

- 15Х2ГН2ТА

- 15Х2ГН2ТРА

- 15Х2НМФА

- 15Х5

- 15Х5ВФ

- 15ХА

- 15ХГН2МАФАЧ

- 15ХГН2ТА

- 15ХГНМ

- 15ХДП

- 15ХМФА

- 15ХН3

- 15ХР

- 15ХСМФБ

- 15ХСНД

- 15ХФ

- 15ЮА

- 16Г

- 16Г2

- 16Г2АФ

- 16Г2АФД

- 16Г2СФ

- 16ГД

- 16ГМЮЧ

- 16ГНМА

- 16ГС

- 16ГФБ

- 16К

- 16Х2Н3МФБАЮ

- 16Х3НВФМБ

- 16ХГ

- 16ХГТА

- 16ХН3МА

- 16ХСН

- 17Г1С

- 17ГС

- 17Н3МА

- 17ХГ

- 18Г2АФ

- 18Г2АФД

- 18Г2С

- 18Г2ХФЮД

- 18К

- 18Х20Н13

- 18Х2МФА

- 18Х2Н4ВА

- 18Х2Н4МА

- 18ХГ

- 18ХГН2МФБ

- 18ХГТ

- 18ХН2Т

- 18ХН3МА

- 18ХНВА

- 18ХНМФД

- 18ЮА

- 18ЮТ

- 19Х2НВФА

- 19Х2НМФА

- 19ХГН

- 19ХГНМА

- 19ХГС

- 19ЮФТ

- 1Х2М1

- 20-КС

- 20А

- 20Г

- 20Г2

- 20Г2АФ

- 20Г2Р

- 20Г2С

- 20ГС

- 20ГСФ

- 20ГЮТ

- 20К

- 20Ф

- 20Х

- 20Х2М

- 20Х2МА

- 20Х2МФА

- 20Х2Н4А

- 20Х2Н4МФ

- 20Х3МВФ

- 20Х3МВФА

- 20Х3НМФ

- 20ХГ2Ц

- 20ХГНМ

- 20ХГНМТ

- 20ХГНР

- 20ХГНТР

- 20ХГР

- 20ХГСА

- 20ХГСН2МФА

- 20ХГСНМ

- 20ХМ

- 20ХН

- 20ХН2М

- 20ХН2МА

- 20ХН3А

- 20ХН3МФА

- 20ХН4ФА

- 20ХНР

- 20ХФА

- 20ЮА

- 20ЮЧ (20ЮЧА)

- 21Н5А

- 21Х2НВФА

- 21Х2НМФА

- 22ГЮ

- 22К

- 22Х2Г2Р

- 22Х3М

- 22ХГНМА

- 22ХНМ

- 23Г2Д

- 23Х2НВФА

- 23Х2НМФА

- 23ХН2М

- 24Г2

- 24Х3МФ

- 24ХНМ

- 25Г

- 25Г2С

- 25ГС

- 25Н

- 25Н3А

- 25Х20Н9В2М

- 25Х2ГНТА

- 25Х2ГНТРА

- 25Х2МФА

- 25Х2Н4ВА

- 25Х2Н4МА

- 25Х2Н4МФА

- 25Х2НМФ

- 25Х3МФА-А

- 25Х5М

- 25ХГ2СФР

- 25ХГМ

- 25ХГМНТБА

- 25ХГНМА

- 25ХГНМТ

- 25ХГСА

- 25ХГСНМА

- 25ХГТ

- 25ХМ

- 25ХН3

- 25ХН3МФА

- 25ХНТЦ

- 25ХСНВФА

- 26Г1

- 26Г2СТА

- 26Х1МА

- 26Х2НВМБР

- 26ХГМ

- 26ХГМФ

- 26ХМА

- 26ХН3М2ФА

- 26ХН3МФ

- 26ХН4МФ

- 27ХГР

- 27ХН3М2ФА

- 27ХН3МФА

- 28Г2С1Д

- 28Г2СФБ

- 28Х3СНМВФА

- 28ХГНМФД

- 28ХН3МФА

- 30Г

- 30Г1Р

- 30Г2

- 30Т

- 30Х

- 30Х2ГСН2ВМ

- 30Х2ГСНВМ

- 30Х2Н2ВФА

- 30Х2Н2ВФМА

- 30Х2Н2СВМФА

- 30Х2НВА

- 30Х2НВФА

- 30Х2НВФМА

- 30Х2НМА

- 30Х2НМФА

- 30Х3ВА

- 30Х3МА

- 30Х3МФ

- 30Х3МФСА

- 30Х3НВА

- 30ХГС

- 30ХГСА

- 30ХГСН2А

- 30ХГСН2МА

- 30ХГТ

- 30ХН2ВА

- 30ХН2ВФА

- 30ХН2МА

- 30ХН2МФА

- 30ХН3А

- 30ХН3М

- 30ХН3М1ФА

- 30ХН3М2ФА

- 30ХНМФА

- 30ХРА

- 30ХСНВФА

- 32Г2

- 32Г2С

- 32Х2НВМБР

- 32ХН8М1ФК5А

- 33Х3СНМВФА

- 33ХН3МА

- 33ХС

- 34ХМ1А

- 34ХМА

- 34ХН1ВА

- 34ХН1М

- 34ХН1МА

- 34ХН3М

- 34ХН3МА

- 35Г

- 35Г2

- 35Г2С

- 35Г2Ф

- 35Г2ФА

- 35ГС

- 35Х

- 35Х2ГЮФ

- 35Х3Н1М

- 35Х3НМ

- 35ХГ2

- 35ХГН2

- 35ХГСА

- 35ХМА

- 35ХМФА

- 35ХН1М2ФА

- 35ХН2МФА

- 35ХН2Ф

- 35ХН3МА

- 35ХН3МФА

- 35ХС2Н3М1ФА

- 35ХСН3М1А

- 36Г2С

- 36Г2СР

- 36Х2Н2МФА

- 36ХН3МФА

- 37Г2С

- 37Х2НВМБР

- 37ХН3А

- 38Х2Н2ВА

- 38Х2Н2МА

- 38Х2Н3М

- 38Х2НМ

- 38Х2НМФ

- 38Х2Ю

- 38Х3М1Ф1А

- 38Х3СНМВФА

- 38ХА

- 38ХВ

- 38ХГМ

- 38ХГН

- 38ХГНМ

- 38ХГСА

- 38ХМ

- 38ХМА

- 38ХМФЮА

- 38ХН3А

- 38ХН3ВА

- 38ХН3МА

- 38ХН3МФА

- 38ХНМ

- 38ХС

- 38ХФР

- 40Г

- 40Г18Ю3Ф

- 40Г2

- 40ГМФР

- 40ГР

- 40Р

- 40Х

- 40Х2Н2ВА

- 40Х2Н2МА

- 40Х3М2ФА

- 40ХГНМ

- 40ХГСМА

- 40ХГТР

- 40ХМФА

- 40ХН

- 40ХН2ВА

- 40ХН2МА

- 40ХН2СВА

- 40ХН2СМА

- 40ХНМА

- 40ХР

- 40ХС

- 40ХСН2МА

- 40ХФА

- 42Х2ГСНМ

- 42Х2ГСНМА

- 42Х2НВМБР

- 42Х2НМБР

- 42ХМФА

- 43Х3СНМВФА

- 44Х2НМБР

- 45Г

- 45Г15Н9Х2ЮФ

- 45Г17Ю3

- 45Г2

- 45Х

- 45Х3НМ2ФА

- 45ХГМА

- 45ХН

- 45ХН2МФА

- 47ГТ

- 48ХН3М

- 50Г

- 50Г2

- 50Г23Х4ФВ7

- 50Х

- 50ХГ

- 50ХГА

- 50ХГФА

- 50ХН

- 50ХФА

- 51ХФА

- 55С2

- 55С2А

- 55С2ГФ

- 55ХГР

- 55ХФА

- 5ХНМ2

- 60Г

- 60С2

- 60С2А

- 60С2Г

- 60С2Н2А

- 60С2Х

- 60С2ХА

- 60С2ХФА

- 60Х13С

- 60ХФА

- 65Г

- 65ГА

- 65С2ВА

- 70Г

- 70Г14Н3

- 70Г2

- 70С2ХА

- 70С3А

- 70ХГФА

- 80Г20Ф2Ю

- 85Г13

- 85ГФ

- 8Х4В9Ф2

- 8Х4М4В2Ф1

- A36

- А11

- А12

- А20

- А35

- А40Г

- АК36

- АС12ХН

- АС14

- АС14ХГН

- АС19ХГН

- АС20ХГНМ

- АС30ХМ

- АС35Г2

- АС38ХГМ

- АС40Х

- АС40ХГНМ

- АС45Г2

- АСЦ30ХМ

- АЦ18ХГТ

- АЦ18ХН2Т

- АЦ20

- АЦ20Х

- АЦ20ХГНМ

- АЦ20ХН3

- АЦ25ХГТ

- АЦ28ХГН2АФБ

- АЦ28ХГН3ФТ

- АЦ30

- АЦ30Х

- АЦ30Х3МФ

- АЦ30ХМ

- АЦ35

- АЦ35Г2

- АЦ35Х

- АЦ38ХС

- АЦ40

- АЦ40Г

- АЦ40Х

- АЦ45

- АЦ45Г2

- АЦ45Х

- АЦ50

- Е55

- ОХН1М

- ст. 10

- ст. 15

-

ст. 20

- Круг г/к

- Круг калибр.

- Лист г/к

- Лист х/к

- Поковка

- Полоса г/к

- Труба - ГОСТ 10704-91

- Труба - ГОСТ 10705-80

- Труба - ГОСТ 10706-76

- Труба - ГОСТ 20295-85

- Труба - ГОСТ 32528-2013

- Труба - ГОСТ 3262-75

- Труба - ГОСТ 550-75

- Труба - ГОСТ 8639-82

- Труба - ГОСТ 8696-74

- Труба - ГОСТ 8732-78

- Труба - ГОСТ 8645-68

- Труба - ГОСТ 8734-75

- Труба сталь 20 - ГОСТ 9567-75

- Труба - ГОСТ 8731-74

- Труба - ГОСТ 8733-74

- ст. 25

- ст. 3

- ст. 30

- ст. 35

- ст. 40

- ст. 45

- ст. 50

- ст. 54

- ст. 55

- ст. 58

- ст. 60

- ст. 65

- ст. 70

- ст. 75

- ст. 80

- ст. 85

- Х11МНАФБ

- Х56

- ШХ15

- ШХ15С2Г3

- ШХ15СГ

- ШХ15СМ

- ШХ20СГ

- ШХ4

-

- ст. 10850

- ст. 10860

- ст. 10864

- ст. 10880

- ст. 10895

- ст. 11850

- ст. 11860

- ст. 11880

- ст. 11895

- ст. 1211

- ст. 1212

- ст. 1213

- ст. 1311

- ст. 1312

- ст. 1313

- ст. 1411

- ст. 1412

- ст. 1413

- ст. 1512

- ст. 1513

- ст. 1514

- ст. 1521

- ст. 1561

- ст. 1562

- ст. 1571

- ст. 1572

- ст. 2011

- ст. 2012

- ст. 2013

- ст. 2014

- ст. 20850

- ст. 20880

- ст. 20895

- ст. 2111

- ст. 2112

- ст. 21850

- ст. 21860

- ст. 21880

- ст. 21895

- ст. 2211

- ст. 2212

- ст. 2311

- ст. 2312

- ст. 2411

- ст. 2412

- ст. 2413

- ст. 2421

- ст. 3311

- ст. 3404

- ст. 3405

- ст. 3406

- ст. 3407

- ст. 3408

- ст. 3411

- ст. 3412

- ст. 3413

- ст. 3414

- ст. 3415

- ст. 3421

- ст. 3422

- ст. 3423

- ст. 3424

- ст. 3425

- ст. 3471

- ст. 3472

Инструментальная сталь

Фотогаларея продукцииКомпания Апгрейд специализируется на поставке поковок, сортового, листового проката из инструментальных марок стали.

На складе нашей организации всегда в наличии широкий ассортимент сертифицированной металлопродукции, изготовленной согласно ГОСТ 8479-90, ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 7417-75, 2879-2006, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 103-2006, ГОСТ 82-70 и др.

Широкий ассортимент продукции, постоянный складской запас и сотрудничество с металлургическими комбинатами позволяет оперативно решать комплексные задачи и обеспечивать заказчика необходимым объемом сертифицированного металлопроката.

Продукция из наличия

Выбор продукции по марке стали

Наши преимущества

Постоянное складское наличие

сертифицирована

(резка, мех. обработка)

Персональный менеджер

Справочная информация

ИНСТРУМЕНТАЛЬНАЯ УГЛЕРОДИСТАЯ СТАЛЬ ГОСТ 1435-99

Инструментальная углеродистая сталь - это сталь с содержанием углерода до 0,65-1,35%, без наличия легирующих элементов, с небольшим содержанием магния, кремния и марганца и других примесей в составе.

Виды инструментальной углеродистой стали в зависимости от содержания углерода:

- до 0,25% — низкоуглеродистая сталь,

- 0,24-0,6% среднеуглеродистая сталь,

- более 0,6% — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 °С.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

МАРКИРОВКА ИНСТРУМЕНТАЛЬНЫХ УГЛЕРОДИСТЫХ СТАЛЕЙ

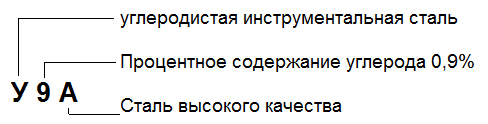

Маркировка инструментальной углеродистой стали согласно ГОСТ 1435-54 осуществляется следующим образом:

|

Символ в названии марки стали |

Расшифровка |

|

У |

Указывает на принадлежность стали группе углеродистых инструментальных сталей |

|

Цифры, стоящие за буквой У |

показывают процентное содержание углерода в десятых долях % |

|

Г |

Обозначает повышенное содержание Mn |

|

А (в конце) |

Указывает на высокое качество стали |

Пример маркировки с расшифровкой:

ИНСТРУМЕНТАЛЬНАЯ ЛЕГИРОВАННАЯ СТАЛЬ ГОСТ 5950-2000

Легированные стали – сплавы, механические и физические свойства которых улучшены путем добавления в состав специальных легирующих элементов.

Инструментальная легированная сталь имеет ряд преимуществ перед инструментальной углеродистой сталью: красностойкость, износостойкость, глубокая прокаливаемость, равномерная закалка, высокая прочность, твердость.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода.

Легирование используется для повышения закаливаемости и прокаливаемости, повышения прочности и вязкости.

ГОСТ 5950-2000 регулирует нормы изготовления прутков, полос и мотков горячекатаных, кованых, калиброванных и со специальной отделкой поверхности из инструментальной легированной стали, а также нормы химического состава для стали 3Х2МНФ, 4ХМНФС, 9ХФМ, слитков, заготовок, лент, труб, поковок и другой металлопродукции.

Наиболее распространенные марки из этой группы:

- Х12М и Х – для изготовления холодных штампов

- 4ХНТ - для изготовления молотовых штампов

- 5ХГМ - для изготовления штампов мощных молотов

- ХГ, ХГ12 - для изготовления измерительного инструмента

- ХВГ, ХВ15, 9ХС - для изготовления режущего инструмента

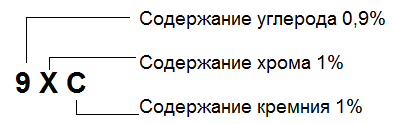

Маркировка инструментальных легированных сталей.

Маркировка инструментальных легированных сталей согласно ГОСТ 5950-2000 осуществляется следующим образом:

|

Символ в названии марки стали |

Расшифровка |

|

Первая цифра |

Указывает на процентное содержание углерода в десятых долях %. Если марка начинается с буквы, значит процентное содержание углерода около 1%. |

|

Буквы |

Показывают наличие легирующего элемента. Цифра за буквой – его процентное содержание в целых долях %. Если цифры нет - процентное содержание порядка 1% |

|

А в конце |

Говорит о высоком качестве стали |

Пример маркировки с расшифровкой инструментальных легированных сталей

Инструментальные стали подразделяются на подгруппы в зависимости от применения производимых из них изделий:

- режущие инструменты;

- измерительные инструменты;

- штампово-прессовая оснастка.

1. Инструментальные стали для режущих инструментов

Основной характеристикой сплавов этой группы является способность сохранять заданную твердость, прочность и термостойкость при длительных механических и термических нагрузках.

Кроме того, инструментальные стали должны обладать твердостью, превышающей твердость обрабатываемого материала, высокой прочностью и вязкостью.

Применение:

|

Стали обыкновенного качества У7, У8, У10, У11, У12, У13 |

Применяют для резания материалов низкой твердости с небольшими скоростями. |

|

У9 |

Используют для изготовления деревообрабатывающих инструментов.

|

|

7ХФ |

Изготавливают инструмент, работающий при ударных нагрузках (зубила, долота, пуансоны и др.) |

|

ХВ5 |

Сталь ХВ5 называется алмазной и применяется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (фасонные резцы, граверный инструмент). Отличается особой твердостью и износостойкостью, которые достигаются благодаря наличию в составе сплава карбидов вольфрама, практически не растворяющихся при температурах закалки.

|

Быстрорежущие стали

Отдельно стоит отметить быстрорежущую сталь, отличительными особенностями которой являются:

- высокая теплостойкость, обеспечиваемая введением значительного количества карбидообразующих элементов: W, Mo, V, Co;

- высокая красностойкость (до температуры 600 °С);

- высокая твердость и износостойкость.

Быстрорежущие стали обладают высокой теплостойкостью, обеспечиваемой введением значительного количества карбидообразующих элементов: W, Mo, V, Co.

Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить ее в 3-5 раз по сравнению с обычными инструментами и продлить срок службы детали.

Быстрорежущие стали бывают нормальной и повышенной производительности при обработке деталей резанием:

1) Стали с нормальной производительностью:

- вольфрамовые (Р18, Р12, Р9, Р9Ф5)

- вольфрамомолибденовые (Р6М3, Р6М5)

Инструменты из таких сталей способны работать при температурах до 620 °С.

2) Стали повышенной производительности содержат кобальт или добавки ванадия (Р18Ф2, Р14Ф4, Р18К5Ф2, РХМ4К8).

Имеют более высокую теплостойкость (сохраняют работоспособность до 630…640 °С), твердость и износостойкость, но уступают сталям с норм.производительностью по прочности и пластичности.

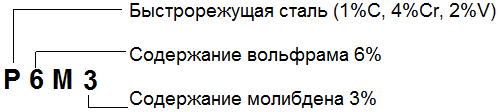

Маркировка быстрорежущих сталей согласно ГОСТ 19265-73:

|

Символ в названии марки стали |

Расшифровка |

|

Р |

Указывает на то, что сталь является быстрорежущей |

|

Цифры, стоящие за буквой Р |

показывают среднее процентное содержание W |

|

Буквы |

Указывают на наличие легирующих элементов. Цифра за буквой – процентное содержание легирующих элементов в целых долях % |

|

|

В этих сталях содержится всегда около: 1% С;4% Cr; 2% V. При содержании вышеперечисленных компонентов в большем количестве, они записываются в марку по общим правилам. |

Пример маркировки с расшифровкой

2. Инструментальные стали для измерительных инструментов

Для изготовления измерительных инструментов используют как недорогие углеродистые славы, так и легированные (хромом, никелем и др). Для улучшения качества поверхности и повышения износостойкости изделия подвергают цементации и закалке.

Основные характеристики сталей этой группы: требования к материалам этой группы:

- высокая твердость и износостойкость,

- хорошая обрабатываемость (особенно шлифуемость) для получения исключительное качество поверхности,

- сохранение постоянства формы и размеров в течение длительного срока службы.

Представителями этой группы являются стали марок: Х, ХВГ, ХГ, 9ХС, 12Х1, ст.15, ст.20, 15Х, 20Х, 12ХН3А.

3. Штамповые стали

Штамповые стали делятся на 2 группы:

- стали для инструмента холодного деформирования

- стали для штампов горячего деформирования

3.1 Штамповые стали для инструмента холодного деформирования

Требования к сталям этой группы:

- высокая твердость, обеспечивающая устойчивость стали против истирания

- высокая прочность, износостойкость

- достаточная вязкость сердцевины

- теплостойкость (в связи с возможным разогревом до температур свыше 400 °С при больших скоростях деформирования металла)

- высокая прокаливаемость (для сталей, из которых изготавливаются крупногабаритные штампы).

Примеры сталей данной группы:

- низколегированные стали: Х, 9ХС, ХВГ, ХВСГ

- углеродистые: У10, У11, У12

Высокохромистые стали: Х12, Х12М, Х12Ф1

3.2 Штамповые стали для штампов горячего деформирования

Требования к сталям этой группы:

- высокая прочность и вязкость при нормальных и повышенных температурах;

- хорошая прокаливаемость и теплопроводность;

- хорошая теплостойкость и окалиностойкость;

- хорошая разгаростойкость (устойчивость к образованию поверхностных трещин при перепадах температуры).

Примеры сталей этой группы:

5ХНМ, 5ХГМ, 5ХНВС, 5ХНВ, 3Х2В8Ф, 4Х2В5МФ,

5ХНМ – используют для изготовления крупных ковочных штампов сложного профиля

5ХГМ, 5ХНВС – изготовление штампов средних размеров

5ХНВ – используют для производства небольших штампов

3Х2В8Ф, 4Х2В5МФ – изготовление тяжелонагруженного инструмента, рабочие поверхности которого при эксплуатации разогреваются до 700 °С

4Х5ФС, 4Х5В2ФС, 4Х4ВМФС – изготовление инструментов, работающих при резких перепадах температур

4. Валковые стали

Применяются для изготовления: валков прокатных станов, ножей для резки металла, матриц и пуансонов, уникальных высоконагруженных узлов горного оборудования.

Основные требования к валковым сталям:

- Высокая прокаливаемость - для достижения необходимой прочности по всей поверхности детали.

- Глубокая прокаливаемость – равномерное распределение зоны высокой прочности по всему объему изделия (для обеспечения необходимой жесткости всего валка).

- Высокая износостойкость - для долгой бесперебойной работы всего прокатного стана, стабильности параметров проката и снижение расходов на внеплановый ремонт.

- Контактная прочность – для выдерживания напряжений, возникающих в ходе технологического процесса: нагрузки от веса самого оборудования; напряжения, возникающие вследствие сопротивления прокатываемого материала.

- Минимизация собственных деформаций(например, нарушение соосности, коробление) при термообработке и эксплуатации.

- Высокая шлифуемость и полируемость поверхности (для получения проката стабильно высокого качества).