Поковки

Наши возможности

Компания Апгрейд специализируется на поставке поковок из конструкционных, инструментальных, нержавеющих и жаропрочных сталей и сплавов. Собственное производство и возможность кооперации с кузницами и металлургическими комбинатами позволяет нам оперативно решать комплексные задачи клиента и выполнять сложные заказы с широким диапазоном по габаритам, весу и марочному ассортименту.

На складе нашей организации всегда в наличии широкий ассортимент кованой продукции, изготовленной согласно соответствующим стандартам: ГОСТ 8479-70, ГОСТ 1133-71, ГОСТ 25054, ТУ 14-1-1530, ОСТ 108.030.113 и др.

Возможные варианты изготовления и поставки поковок:

Фотогаларея- молотовые и прессовые;

- поковки без механической обработки (вчерне);

- поковки с предварительной механической обработкой;

- поковки с чистовой механической обработкой (детали): валы (коленчатые, эксцентриковые), шестерни, фланцы, плунжера, корпуса;

- в отожжённом состоянии и с заданными механическими свойствами;

- с термической обработкой (отжиг, закалка, нормализация, отпуск);

- с контролем качества;

- с проведением ультразвукового контроля или без, возможны и другие виды контроля по требованию заказчика;

- с контролем механических свойств;

- с различными видами укова: уков за операцию или переход; уков за вынос (частный); уков за весь период ковки (общий).

Все поковки поставляются с сертификатом качества.

Сортамент кованной продукцииОтправить запрос

|

Наименование |

Вид |

Технические характеристики |

| Поковка круглая |

|

Dmax = 2000 мм. Lmax = 18000 мм. m = 80000 кг Сроки изготовления: до 120 дней |

|

|

|

|

|

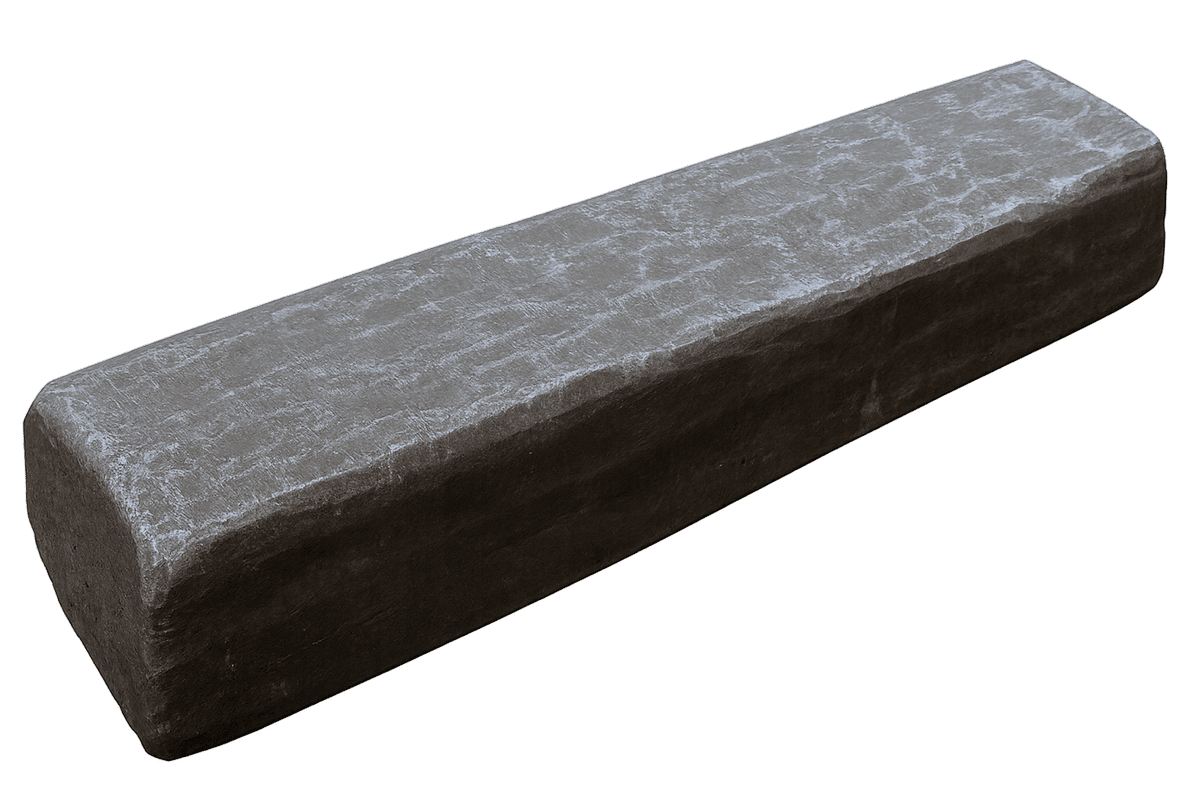

Поковка прямоугольного сечения |

|

Hmax = 2000 мм Bmax = 2000 мм. Lmax = 18000 мм. m = 80000 кг. Сроки изготовления: до 120 дней |

|

|

|

|

|

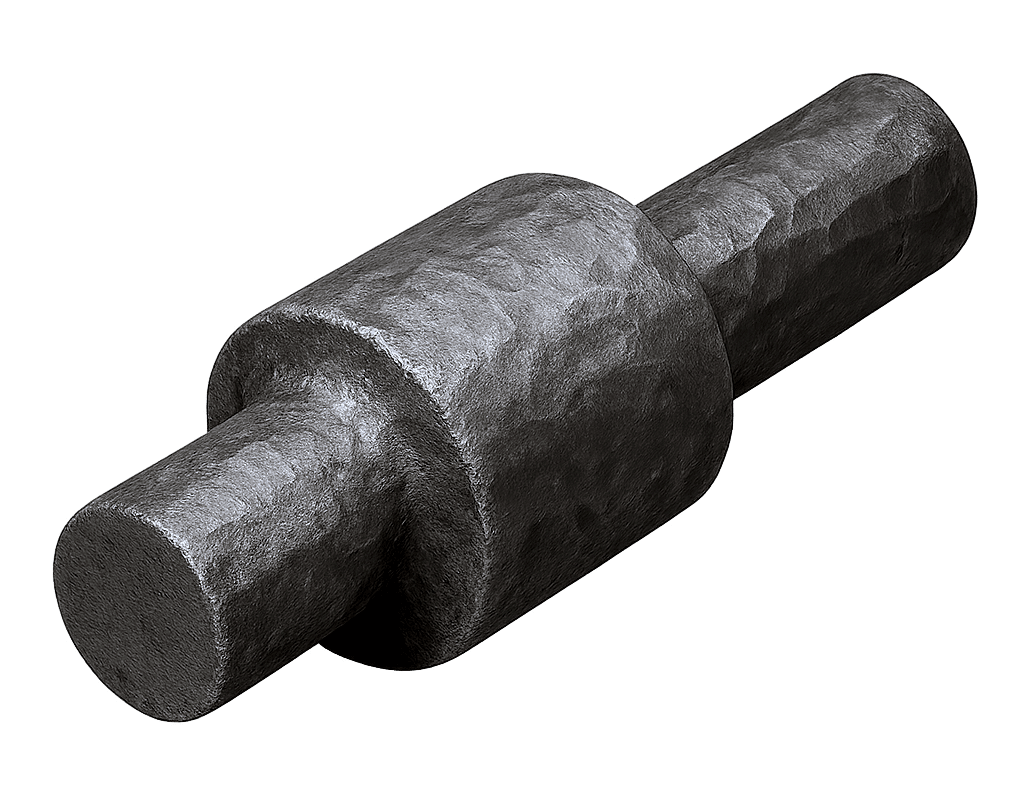

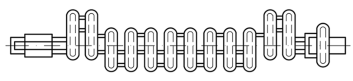

Поковка ступенчатый вал |

|

Dmax = 1600 мм. Lmax = 8000 мм. m = 30000 кг. Сроки изготовления: до 120 дней |

|

|

|

|

|

Поковка кольцо |

|

Dmax = 4200 мм. Hmax = 2500 мм. m = 30000 кг. Сроки изготовления: до 120 дней |

|

По требованию заказчика поставляем поковки других типоразмеров. |

||

Виды испытаний

В соответствии с ГОСТ 8479-90 поставляем поковки I, II, III, IV, V групп в зависимости от объема обязательных испытаний:

|

Группа поковок |

Виды испытаний |

Условия комплектности партии |

Сдаточные характеристики |

Документы |

|

I |

Без испытаний |

Поковки одной или разных марок стали |

- |

Хим. анализ |

|

II |

Определение твердости |

Поковки одной марки стали, совместно прошедшие термическую обработку |

Твердость |

Сертификат |

|

III |

Определение твердости |

Поковки одной марки стали, прошедшие термическую обработку по одинаковому режиму |

Твердость |

Сертификат |

|

IV |

- Испытание на растяжение, - Определение твердости и ударной вязкости |

Поковки одной плавки стали, совместно прошедшие термическую обработку |

Предел текучести Относительное сужение Ударная вязкость |

Сертификат, паспорт |

|

V |

- Испытание на растяжение, - Определение твердости и ударной вязкости |

Принимается индивидуально каждая поковка |

Предел текучести Относительное сужение Ударная вязкость |

Сертификат, паспорт |

По согласованию с заказчиком возможно проведение других лабораторных испытаний металлопродукции.

В этом случае поковки также относятся к одной из групп: II, III, IV и V.

Марочный ассортимент кованой продукции

Фотогалерея кованой продукции

Фотогалерея производства

Фотогалерея испытаний продукции

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

1. Поковки. Определение, стандарты, виды

Поковка, кованая заготовка – это промежуточное изделие металлургии, полученное в результате пластической деформации металла: ковкой, или горячей объемной штамповкой в кузнечно-штамповочном производстве.

Производство с учетом массы изделий, их форм, припусков, качества обработки осуществляется в соответствии со следующими стандартами:

- ГОСТ 1133-71 для поковок круглого и квадратного сечения

- ГОСТ 8479-70 для поковок из конструкционной углеродистой и легированной стали

- ГОСТ 7505-89 для стальных штамповок

- ГОСТ 26645-85 для отливок

Если габариты требуемой детали значительно превосходят стандарты сортового проката, исходную заготовку целесообразно получить именно методом ковки или штамповки. Например, огромные валы, кольца, масса которых может достигать порядка 10-350 тонн. Такие ответственные детали должны соответствовать целому ряду технических характеристик и требований.

Отдельно стоит отметить поковки с Морским и Речным регистром, которые изготавливаютсяс предварительной механической обработкой и последующим ультразвуковым контролем. Используются для производства гребных валов, поршней, подъемно-мачтовых устройств, комингсов и иных деталей, используемых в судостроении.

Виды и форма поковок

По форме сечения поковки бывают:

- круглые (кованый круг, кованые оси и валы..)

- квадратные

- прямоугольные

- кольца, диски (с отверстием и без, раскатные)

- цилиндры (с отверстием и без)

Преимущества поковок перед литыми заготовками:

- Поковки имеют лучшие механические свойства: более высокую прочность и вязкость, более устойчивы к усталостным нагрузкам. Следовательно, поковки лучше подходят для деталей, к которым предъявляются требования высокой прочности, ударной вязкости и сопротивления

- Кованые заготовки менее подвержены износу и хорошо выдерживают высокие нагрузки

- Поковки лучше подвергаются механической обработке.

2 Классификация поковок

В зависимости от оборудования, на котором произведены поковки, их подразделяют на следующие виды:

- поковки, полученные на молотах

- поковки, изготовленные на кривошипных горячештамповочных прессах (КГШП)

- поковки, штампуемые на гидравлических прессах

- поковки, штампуемые на горизонтально-ковочных машинах (ГКМ)

2.1 Классификация молотовых поковок

Молотовые штампованные поковки разделяют на группы по следующим признакам:

- по способу штамповки — плашмя или осадкой в торец;

- по форме поковки и соотношению ее основных размеров;

- по форме поперечных сечений поковки;

- по формам главной оси поковки и линии разъема.

В зависимости от выбранного способа штамповки, в значительной степени определяющего характер технологического процесса, различают две группы молотовых поковок.

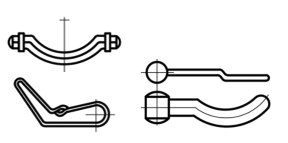

|

I группа |

удлиненные и изогнутые поковки, штампуемые перпендикулярно оси заготовки (штамповка плашмя). Для этих поковок характерна значительная величина отношения их длины к средней ширине в плане. |

|

II группа |

круглые и квадратные поковки или поковки, близкие к ним по форме в плане (два взаимно перпендикулярных размера в плане приблизительно равны); поковки с отростками (основные элементы имеют круглую или квадратную форму). |

2.2 Классификация поковок, изготовленных на кривошипных горячештамповочных прессах (КГШП)

Поковки, штампуемые на КГШП, по сравнению с молотовыми поковками, отличаются меньшим разнообразием формы, и подразделяются следующим образом:

- в зависимости от характера формоизменения и течения металла при формоизменении — на два класса: класс поковок, получаемых с преобладанием процесса осадки, и класс поковок, получаемых с преобладанием процесса выдавливания;

- в зависимости от конфигурации и сложности изготовления — на пять основных групп. Методы изготовления учитывают при выделении подгрупп поковок.

|

Группа |

Характеристики |

Схематичное изображение |

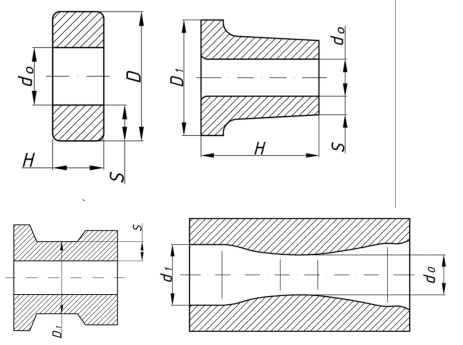

|

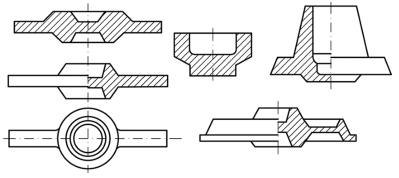

I |

осесимметричные поковки, изготовляемые осадкой в торец или осадкой с одновременным выдавливанием — т.е. поковки круглые в плане или близкие к этой форме, в том числе квадратные и близкие к круглым и квадратным в плане, а также поковки с отростками. |

Штамповку осуществляют в открытых и закрытых штампах. |

|

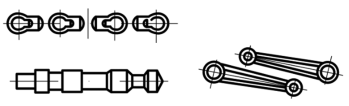

II |

поковки удлиненной формы, имеющие небольшую разницу в площадях поперечных сечений. |

|

|

III |

поковки удлиненной формы, имеющие значительную разницу в площадях поперечных сечений. |

|

|

IV |

поковки с изогнутой осью |

|

|

V |

поковки, изготовляемые выдавливанием |

|

2.3 Классификация поковок, штампуемых на гидравлических прессах

На гидравлических прессах штампуют поковки простой формы (типа дисков и колес) и сложной формы (коленчатый вал) следующих видов:

- крупные поковки, которые невозможно получить на другом кузнечном оборудовании из-за его недостаточной мощности;

- поковки, для штамповки которых необходим большой рабочий ход, а усилие деформирования не имеет максимального значения в начале или в конце хода деформации (например, при глубокой прошивке);

- поковки, требующие специальных физико-химических условий горячей деформации.

Все поковки, штампуемые на гидравлических прессах, в зависимости от применяемых для их изготовления операций, подразделяют на группы:

|

Группа |

Определение |

Схематичное изображение |

|

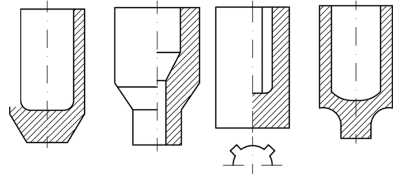

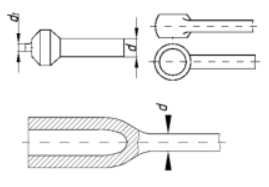

I |

поковки типа стаканов с гладкими стенками или сложной формы с глухими или сквозными отверстиями (корпуса снарядов, гильзы, втулки, муфты, цилиндры и др.). |

|

|

II |

поковки типа дисков: невысокие чашки и втулки с фланцами, роторы турбин, диафрагмы и др. |

|

|

III |

поковки с вытянутой осью типа коленчатых валов и др. |

|

|

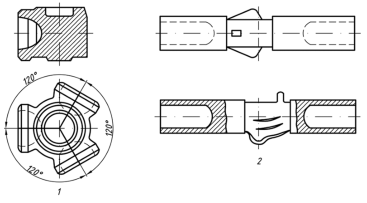

IV |

поковки типа крестовин (втулки авиационного винта и т.д.), изготовляемых комбинированной штамповкой в разъемных штампах |

|

|

V |

поковки типа панелей, получаемые в блочных и секционных штампах |

|

2.4 Классификация поковок, штампуемых на горизонтально-ковочных машинах (ГКМ)

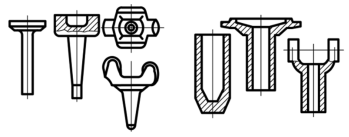

Поковки, изготовляемые на ГКМ, в зависимости от их конфигурации подразделяют на шесть основных групп.

|

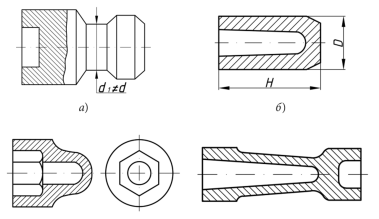

Группа |

Определение |

Схематичное изображение |

|

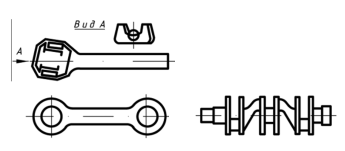

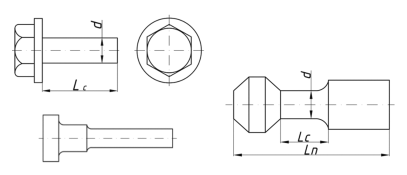

I |

поковки типа стержня с утолщением (размеры поперечного сечения заготовки сохраняются постоянными в стержневой части поковки). |

|

|

II |

поковки типа колец и втулок. Размеры поперечного сечения поковок этой группы изменяются на всех участках поковок по сравнению с исходной заготовкой. |

|

|

III |

поковки с полостями или глухими отверстиями. По конфигурации наружной и внутренней поверхностей эти поковки аналогичны поковкам II группы, но по технологии отличаются отсутствием пробивки. |

|

|

IV |

полые поковки, штампуемые из труб. К ним относят поковки, размеры поперечных сечений которых изменяются на концевых участках. |

|

|

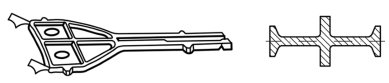

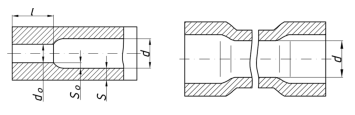

V |

поковки смешанной формы, разнообразные по конфигурации, в том числе с отростками и развилинами, с прямой и криволинейной осью, с глухими или сквозными отверстиями, ось которых может не совпадать с осью стержневой части поковки. |

|

|

VI |

поковки, требующие дополнительной штамповки на ГКМ (имеют разнообразную форму) |

|

3 Процесс получения поковок методом ковки

Кованые заготовки получают следующими способами:

- ковка

- штамповка (горячая объемная штамповка, холодная штамповка, листовая штамповка)

Ковка

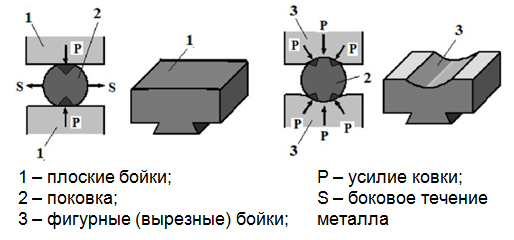

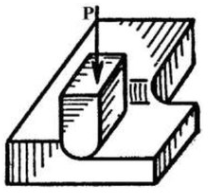

Ковка – технологический процесс получения заготовок или деталей в результате пластического деформирования нагретой исходной заготовки в бойках без ограничения бокового течения металла.

Сущность процесса ковки заключается в формоизменении исходной заготовки вдоль одной (вертикальной) или двух осей (вертикальной и горизонтальной).

Исходные заготовки – отливки, блюмы, слябы, прокат.

Инструмент – бойки (плоские, фигурные), плиты для осадки, прошивки, кольца, раскатки, пережимки, обжимки, топоры, подкладные штампы.

Оборудование:

- Ручная ковка: кувалда, наковальня

- Машинная ковка: Паровоздушные молоты и гидравлические прессы

Паровоздушные молоты – машины ударного действия (для высокопластичных материалов)

Гидравлические прессы – машины статического действия (для малопластичных материалов)

|

|

Силы Р оказывают сжимающее действие, способствующее течению металла в продольном направлении.

В фигурных бойках заготовку получают более точной цилиндрической формы.

|

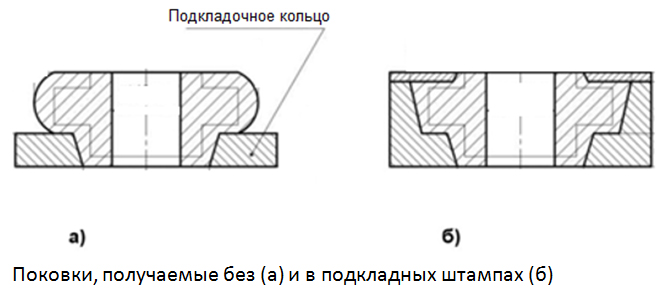

Ковку без подкладных штампов применяют для получения заготовок простой формы массой до 250т. Подкладные штампы позволяют получить заготовку относительно сложной формы.

3.1 Основные технологические этапы ковки

В процессе производства поковок методом ковки выделяют следующие основные этапы:

- Предварительные операции (для получения заготовки нужных размеров и формы): обкатка слитка, отрубка, разрубка.

- Основные операции (деформация нагретой заготовки под давлением): осадка, высадка, прошивка, пробивка и вырубка, протяжка, разгонка, отрубка, гибка и закручивание.

- Отделочные операции: правка, клеймение.

|

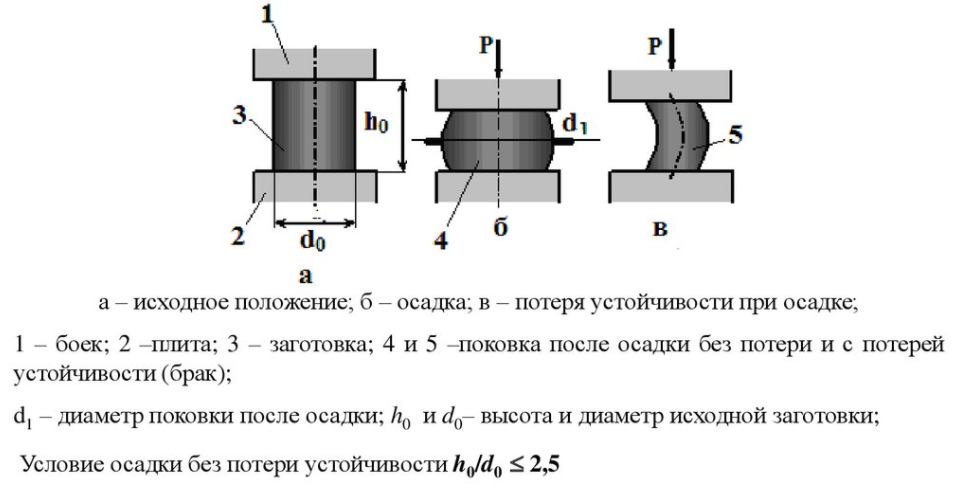

Осадка – уменьшение высоты заготовки при увеличении площади ее поперечного сечения

|

|

|

Высадка – осадка заготовки на части ее длины

|

|

|

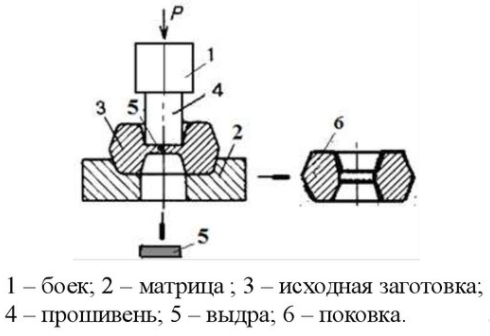

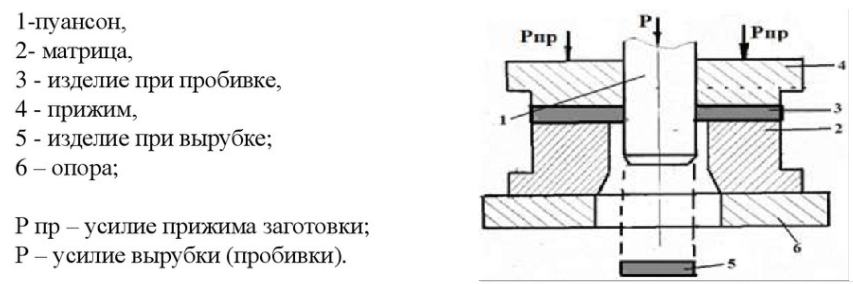

Пробивка – получение в заготовке сквозного отверстия. Разделение исходной заготовки по замкнутому контуру, когда изделием является часть заготовки с пробитым отверстием, не смещаемая в матрицу.

|

|

|

Вырубка – разделение исходной заготовки по замкнутому контуру, когда изделием является часть заготовки, смещаемая в матрицу |

|

|

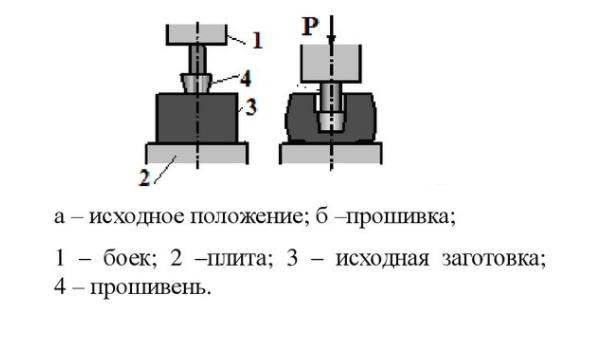

Прошивка – получение полостей в заготовке |

|

|

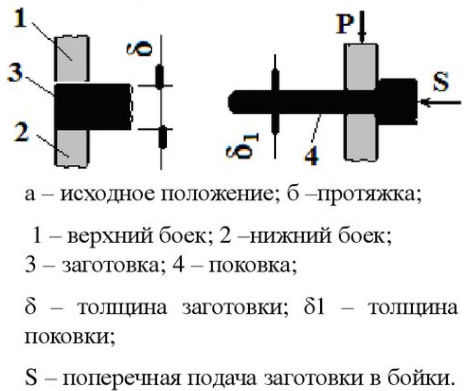

Протяжка – удлинение заготовки или ее части за счет уменьшения толщины заготовки |

|

|

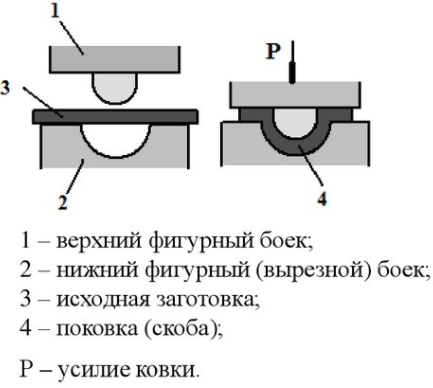

Гибка – придание заготовке изогнутой формы |

|

|

Разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины |

|

|

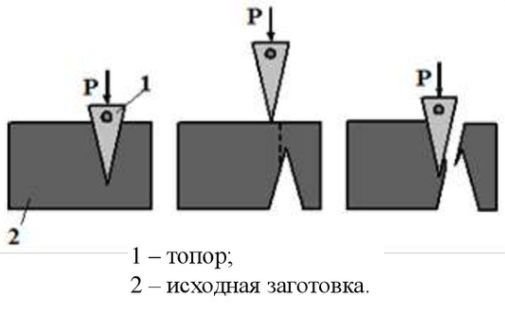

Отрубка – отделение части заготовки. Попасть в полость первоначального надруба трудно, поэтому всегда образуется заусенец. Операция выполняется в 2 шага. |

|

3.2 Преимущества и недостатки ковки

Преимущества:

- Более высокое качество металла с повышенной прочностью, пластичностью и ударной вязкостью, лучшей структурой, меньшим количеством дефектов по сравнению с отливками.

- Возможность изготовления крупногабаритных поковок: массой до сотен тонн, длиной до десятков метров. Такие изделия с высоким качеством металла другими способами получить невозможно.

- Низкие затраты на оборудование и инструменты ввиду их универсальности при единичном производстве.

Благодаря получению высокой пластичности материала и прочности, ковка рекомендуется для заготовок высоконагруженных деталей: роторов гидротурбин, валов, дисков турбин, колес и др.

Недостатки:

- Низкая производительность и большая трудоемкость по сравнению со штамповкой

- Большие отходы металла и объем последующей механической обработки из-за больших напусков, припусков и допусков.

3.3 Оборудование для ковки

Общая классификация оборудования для ковки:

|

Ковка |

Молоты |

- приводные-пневматические - паровоздушные |

|

Прессы и машины |

-гидравлические прессы - механические кривошипные прессы - обрезные кривошипные прессы - винтовые фрикционные прессы - кривошипные горячештамповочные прессы |

3.3.1 Молоты

Молоты - это машины динамического ударного действия.

Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой.

Часть энергии теряется на упругие деформации инструмента и колебания шабота (детали молота, на которую устанавливают нижний боек).

Чем больше масса шабота, тем больше КПД (практически масса шабота бывает в 15р больше массы падающих частей).

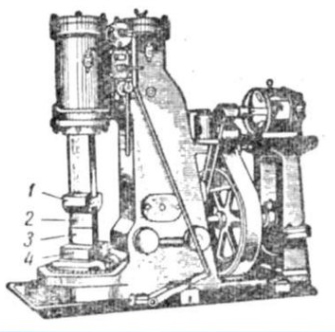

Пневматический молот

Пневматический молот - применяют для ковки мелких поковок (примерно до 20кг) и изготавливают с массой падающих частей 50-1000 кг.

|

|

Пневматический молот 1 – баба 2 - верхний боек 3 – нижний боек 4 - шабот |

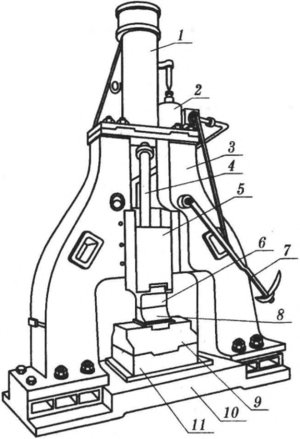

Паровоздушный молот

Такие молоты приводятся в действие паром или сжатым воздухом давлением 0,7-0,9 МН/м2.

В зависимости от конструкции станины паровоздушные ковочные молоты бывают:

- Арочные

- Мостовые

- Одностоечные

|

|

Паровоздушный ковочный молот арочного типа:

1 — рабочий цилиндр; 2 — золотниковая коробка; 3 — боковые стойки; 4 — шток; 5 — баба; 6 — верхний боёк; 7 — рукоятка; 8 — нижний боёк; 9 — промежуточная подушка; 10 — общая плита; 11 — шабот |

Ковочные паровоздушные молоты строят с массой падающих частей 1000-8000 кг. На этих молотах изготавливают поковки средней массы (20 - 350 кг) преимущественно из прокатанных заготовок.

3.3.2 Прессы

Гидравлические прессы

В гидравлическом прессе усилие создается с помощью жидкости (водной эмульсии или минерального масла) высокого давления (20 – 30 МН/м2), подаваемой в рабочий цилиндр.

|

|

На гидропрессах штампуют крупные поковки, которые невозможно получить на другом кузнечном оборудовании, а также поковки, для которых необходим большой рабочий ход силовых органов. Область применения – массовое производство (например, железнодорожных колес подвижного состава, диски, коленвалы и т.д.,.). |

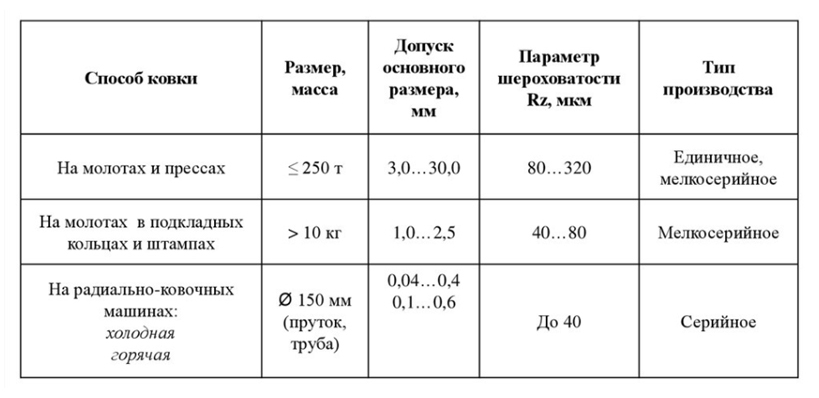

3.4 Основные показатели качества поковок и типы производств

Сравнительная таблица характеристик способов ковки

Резка

Резка  Мех. обработка

Мех. обработка  Термообработка

Термообработка  Лаб. испытания

Лаб. испытания