- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

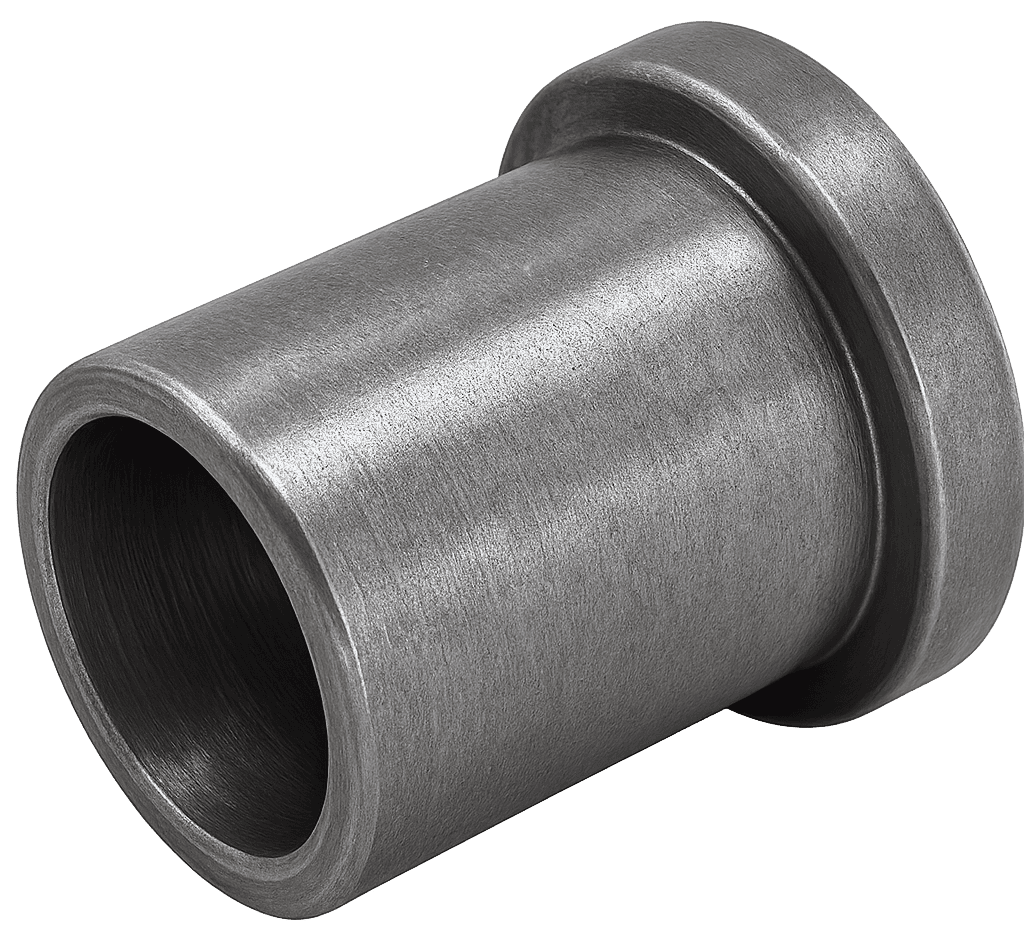

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

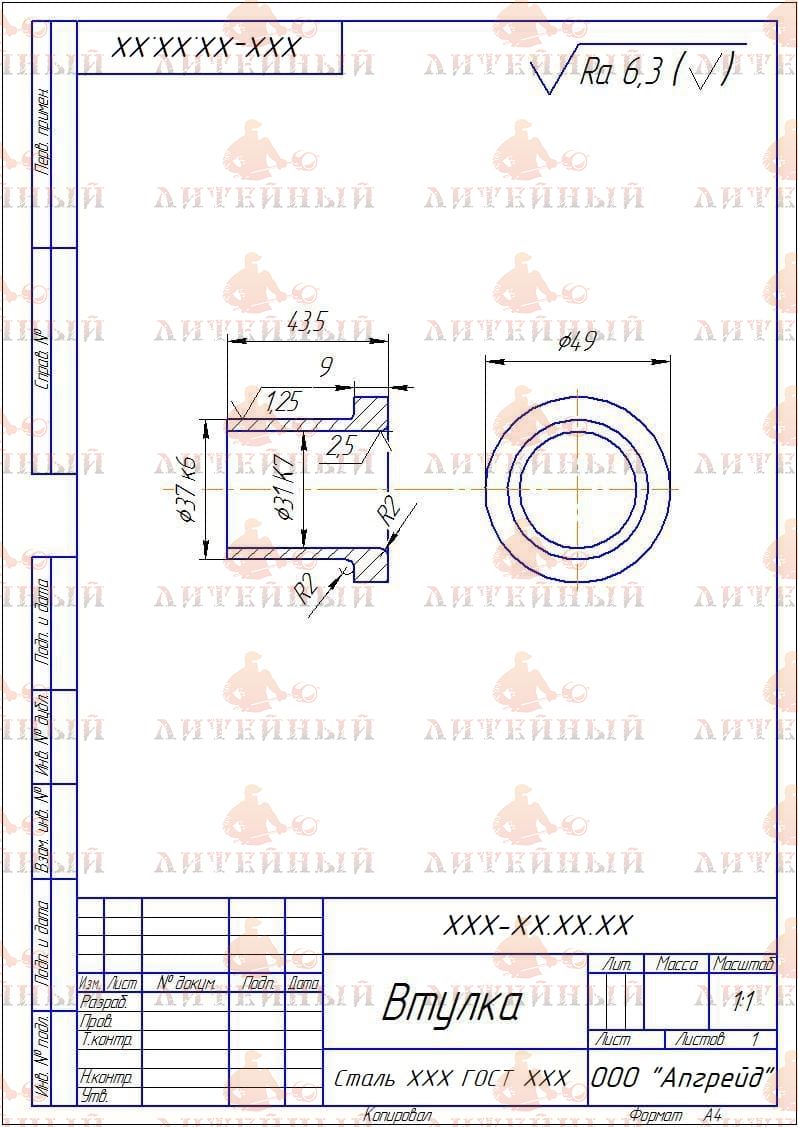

Изготовление втулок скольжения любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению втулок скольжения любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление втулок скольжения с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление втулок скольжения по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления втулок скольжения

Изготавливаем втулки скольжения из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

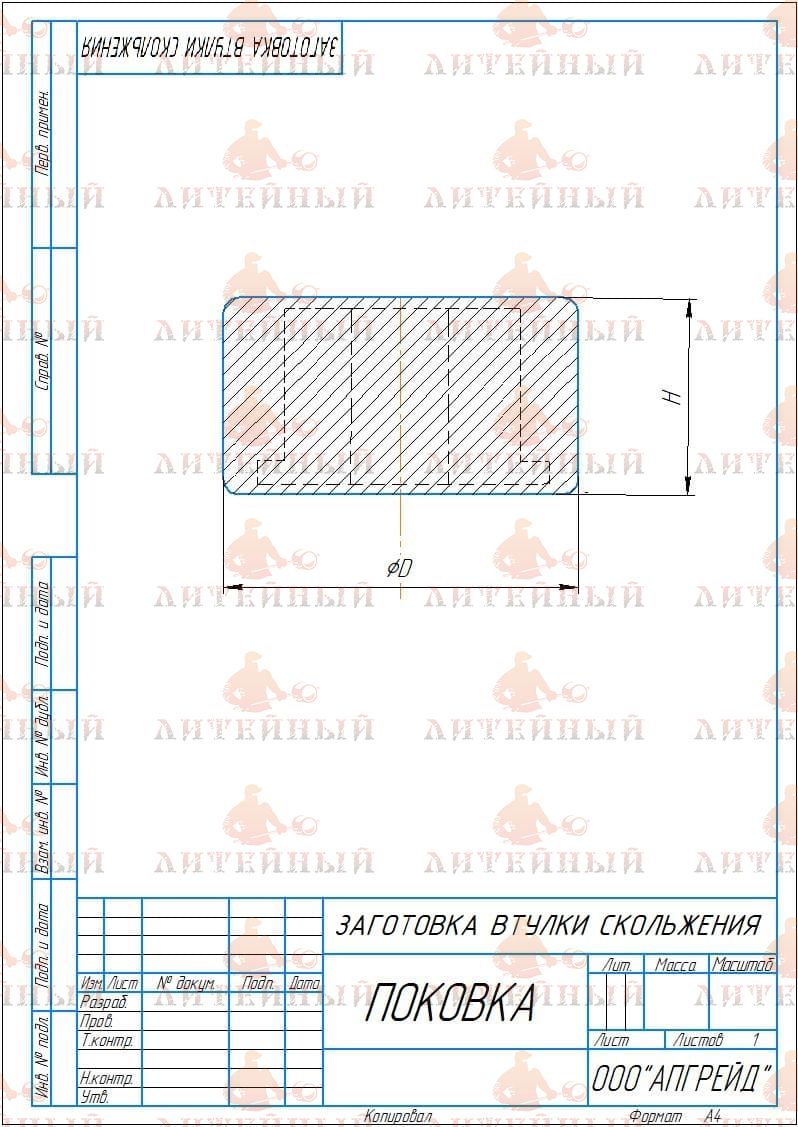

В качестве заготовок для будущих деталей берем поковки, штамповки, отливки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит тщательный контроль качества, с целью обеспечения долговечности и точности конечного изделия.

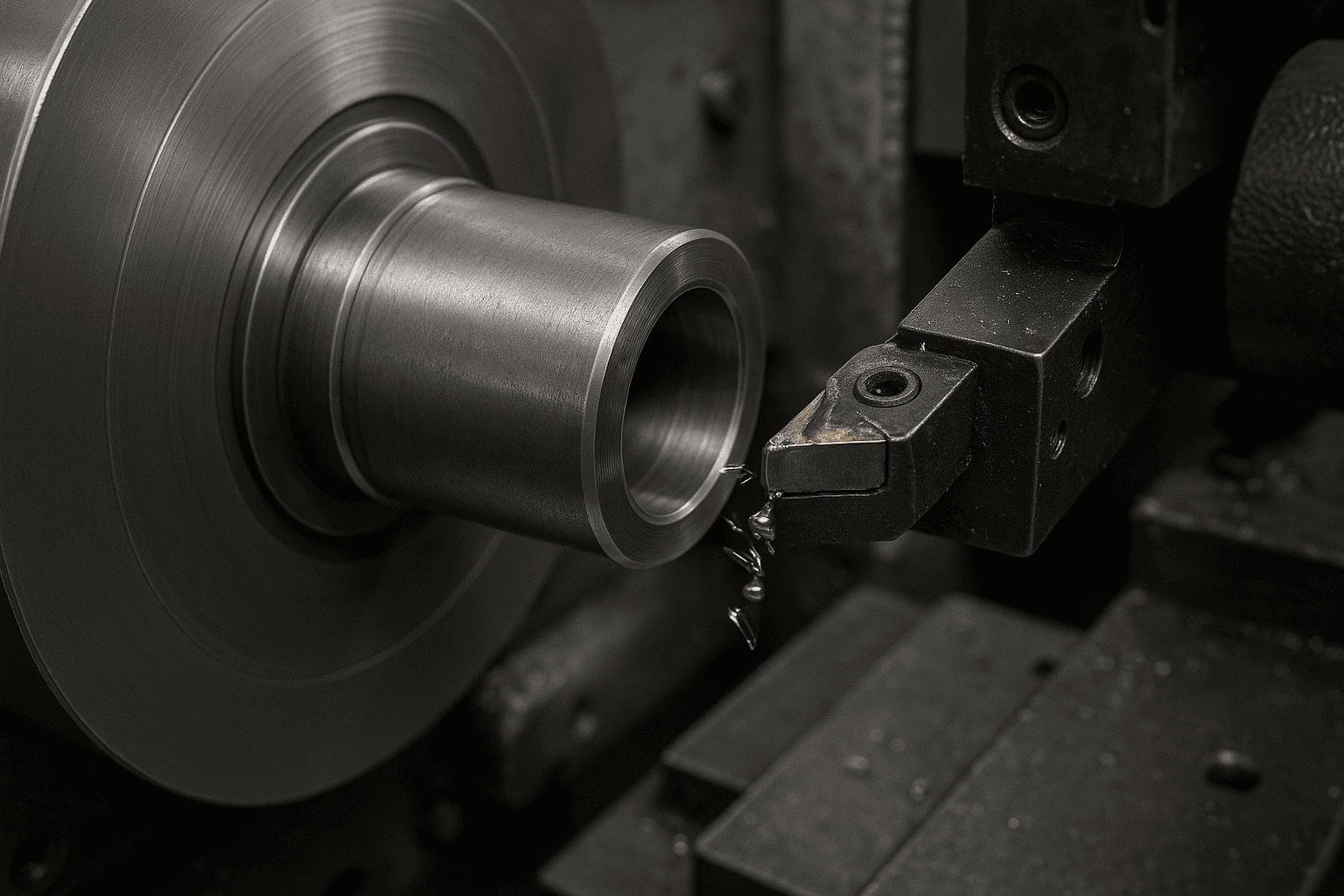

Процесс изготовления втулок скольжения на нашем производстве: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов втулок:

Предлагаем услуги по изготовлению других видов втулок:

Купить втулку скольжения

Заказать изготовление втулок скольжения по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

Втулка скольжения — это цилиндрическая деталь подшипникового узла, работающая в паре с валом по принципу скольжения (без тел качения). Обеспечивает направляющую опору, восприятие радиальных/осевых нагрузок и управление зазором для формирования устойчивой масляной (или граничной) плёнки.

Выбор заготовок для изготовления стальных втулок скольжения

|

Типоразмер втулки |

Рекомендуемая заготовка |

Обоснование выбора |

|

Малые втулки (диаметр до 50 мм, длина до 60 мм) |

Стальной круг горячекатаный (ГК) |

Доступен, недорогой материал. При небольших размерах обработка отверстия и наружной поверхности занимает минимум времени. |

|

Средние втулки (диаметр 50–150 мм, длина до 200 мм) |

Бесшовная труба или поковка |

Труба позволяет сразу получить внутренний диаметр, что уменьшает количество снятого металла. При повышенной нагрузке лучше использовать поковку для увеличения прочности. |

|

Крупные втулки (диаметр более 150 мм, длина до 400 мм) |

Поковка или штамповка |

Заготовка обладает равномерной структурой металла и высокой плотностью. Это снижает риск растрескивания в эксплуатации. |

|

Высоконагруженные втулки (работа в редукторах, гидросистемах) |

Стальная поковка с последующей термообработкой |

Требуется высокая износостойкость и ударная вязкость. После ковки проводится закалка, отпуск или цементация. |

|

Втулки специального назначения (работа в парах трения при малой скорости, без смазки) |

Биметаллическая заготовка (стальная основа + антифрикционный слой из бронзы или баббита) |

Стальная часть обеспечивает прочность, а антифрикционный слой уменьшает износ и работает при недостатке смазки. |

Основные характеристики при проектировании

|

Нагрузка и режим |

Расчёт по удельному давлению p, скорости v и интегральному показателю p·v с учётом цикличности, ударности и перекосов. |

|

Смазка |

Выбор режима (гидродинамический, граничный, сухой старт), подвод и удержание смазки (канавки, карманы, отверстия). |

|

Материал пары трения |

Совместимость со сталью вала, твёрдость и разность твёрдостей, склонность к задирам/схватыванию. |

|

Теплоотвод |

Геометрия, каналы, корпус как радиатор; допускаемое повышение температуры. |

|

Геометрия |

Длина, диаметр, фаски, технологические проточки, компенсация перекосов (сферические/разрезные втулки). |

|

Посадки и зазор |

Обеспечивают формирование масляной плёнки и компенсацию теплового расширения (для высоких температур — увеличенный начальный зазор). |

|

Шероховатость |

Поверхность вала обычно тоньше по шероховатости, чем отверстие втулки; критична для износа и выхода на режим. |

Материал изготовления

Хотя антифрикционные втулки часто делают из бронз, баббитов и композитов, в машиностроении широко применяются стальные втулки и биметаллы «сталь-бронза/полимер». Для стальных втулок используют:

- Углеродистые конструкционные (например, 20, 35, 45) — как базовый корпус под последующую обработку/покрытия.

- Легированные (например, 40Х, 20Х, 18ХГТ и аналоги) — для повышения износостойкости и усталочной прочности; применяют цементацию/закалку ТВЧ, отпуск.

- Нержавеющие (например, 12Х18Н10Т и аналоги) — для коррозионных сред, пищевой и химической отрасли.

- Нитро- и износостойкие решения: азотирование (диффузионный слой с высокой твёрдостью и малой склонностью к задирам), хромирование, тугоплёвкие покрытия (CrN, TiN) по задаче.

- Биметаллы: стальная основа + тонкий антифрикционный слой (бронза/оловянистая бронза, сталь + пористая бронза + PTFE-плёнка) — компромисс между прочностью корпуса и низким коэффициентом трения.

Выбор конкретной марки, режимов термообработки и покрытия привязывают к требуемой твёрдости, коррозионной стойкости, среде, температуре и паре трения с валом.

Характеристики при выборе

- Нагрузка, скорость, температура: проверка по допустимым удельному давлению p, скорости v, интегральному показателю p·v и тепловому балансу.

- Среда: вода, пыль, абразив, химия, пищевые продукты — определяют материал и смазку.

- Смазочные условия: наличие централизованной смазки, интервалы обслуживания, совместимость масла/смазки с материалами.

- Вал: твёрдость и чистота поверхности, напыления/гильзы (например, закалённые шейки, хром).

- Монтаж и ремонтопригодность: разрезные/цельные втулки, наличие посадочных буртов, фиксация от проворота.

- Ресурс и риски: чувствительность к загрязнениям, вероятность сухих запусков, доступность замены.

- Экономика: стоимость материала/обработки, наличие типоразмеров, срок поставки.

Преимущества

- Простая конструкция, компактность, низкая стоимость.

- Хорошая демпфирующая способность и низкий шум.

- Устойчивость к ударным и вибрационным нагрузкам (в сравнении с телами качения при тех же габаритах).

- Возможность работы в агрессивных средах и при высоких температурах (с правильным материалом).

- Ремонтопригодность: втулка как «жертвенный» элемент — меняется быстрее и дешевле, чем вал/корпус.

Недостатки

- Зависимость ресурса от смазки и чистоты среды; риск задира при сухом трении.

- Выделение тепла и необходимость теплоотвода при высоких удельном давлении p, скорости v и интегральном показателе p·v.

- Как правило, меньший КПД на переходных режимах, чем у подшипников качения.

- Требовательность к точности посадок, соосности и шероховатости пары.

Применение по отраслям (примеры)

|

Общее машиностроение |

Направляющие и опоры валов редукторов, рычажные механизмы, шарнирные соединения, пресс-узлы. |

|

Металлургия и горная техника |

Опоры роликов рольгангов, механизмы подъёма/поворота, узлы с ударными нагрузками и высокой температурой. |

|

Транспорт и спецтехника |

Втулки в подвесках, шарнирах, механизмах рулевого управления, телескопических подъёмниках. |

|

Нефтегаз и изготовление насосов |

Опоры валов насосов (включая коррозионные среды), направляющие штоков, узлы с постоянной смазкой. |

|

Энергетика |

Приводы задвижек, механизмов дросселирования, сервоприводы в турбинном оборудовании. |

|

Пищевая и химическая промышленность |

Нержавеющие и полимер-стальные втулки в смесителях, транспортёрах, дозаторах при требованиях к коррозионной стойкости и санитарии. |

|

Сельхозмашины |

Шарнирные соединения, рычаги, тяги — часто со смазочными канавками и пресс-маслёнками. |

|

Лёгкая промышленность и упаковка |

Высокоскоростные, но с малыми нагрузками узлы — применяют биметаллические или тефлонсодержащие втулки. |