- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

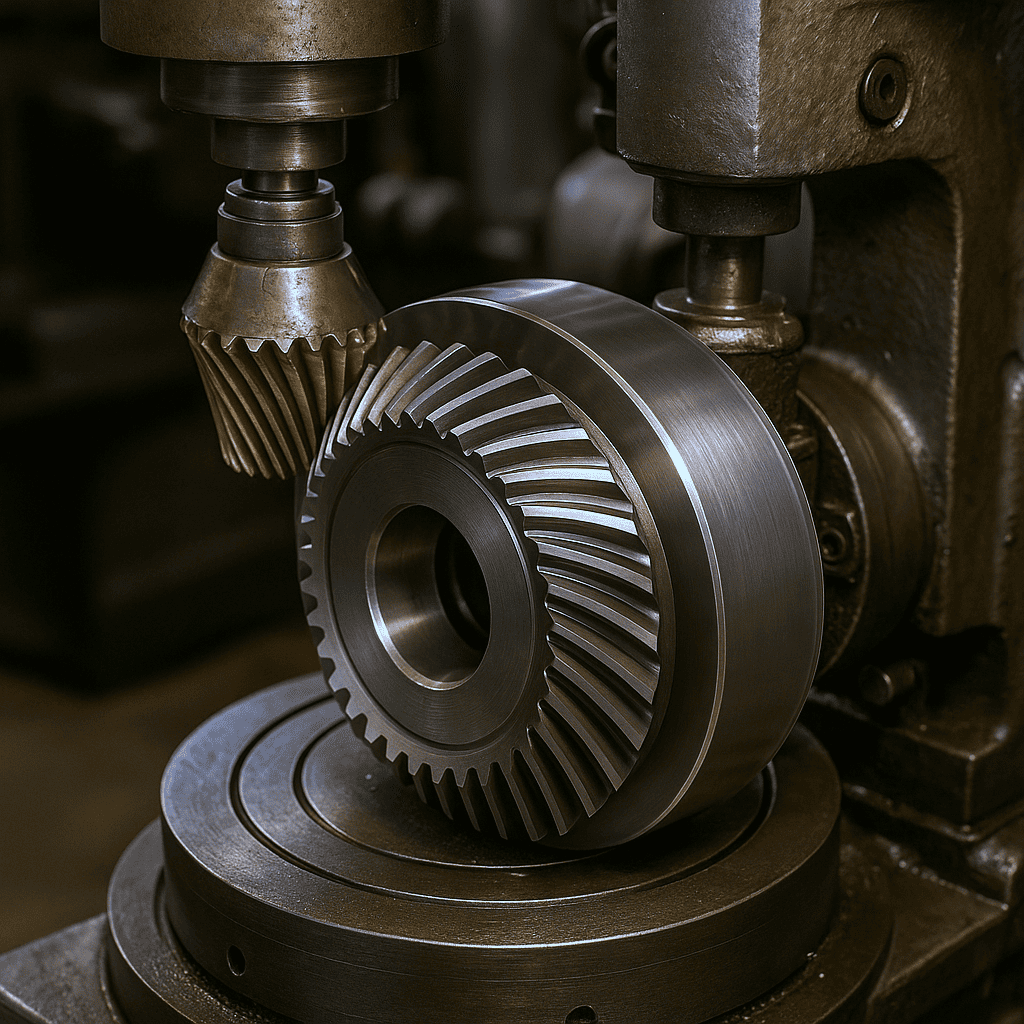

Изготовление конических тангенциальных шестерней любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению конических тангенциальных шестерней любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление конических тангенциальных шестерней с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление конических тангенциальных шестерней по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления конических тангенциальных шестерней

Изготавливаем конические тангенциальные шестерни из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

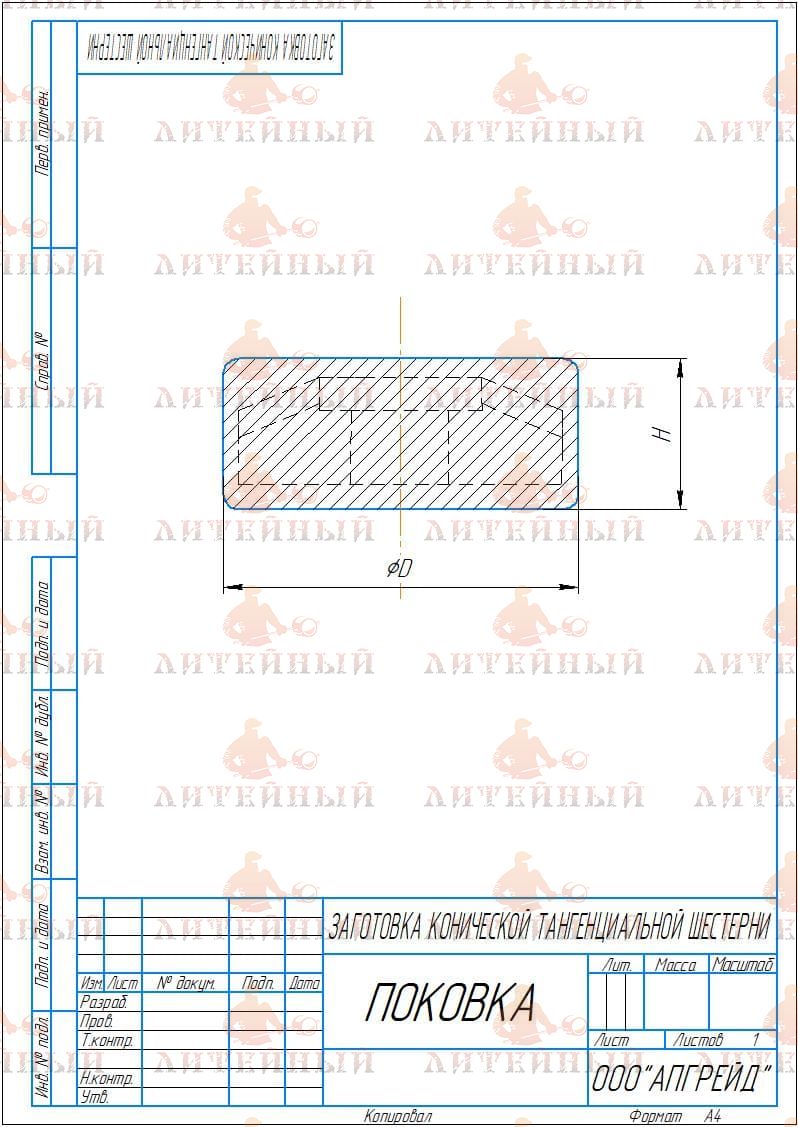

В качестве заготовок для будущих деталей берем поковки, штамповки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит контроль качества, с целью достижения требуемых характеристик, обеспечения долговечности и точности конечного изделия.

Процесс изготовления конических тангенциальных шестерней на нашем производстве включает следующие этапы: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов шестерен:

Предлагаем услуги по изготовлению других видов шестеренок:

Купить конические тангенциальные шестерни

Заказать изготовление конических тангенциальных шестерней по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Фотогалерея

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

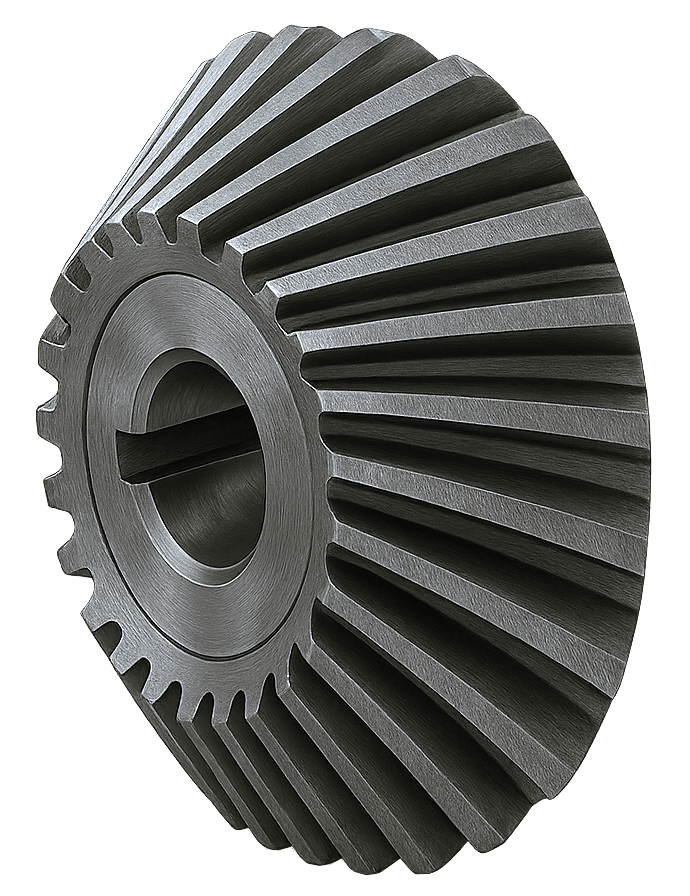

Коническая тангенциальная шестерня — это разновидность конического зубчатого колеса, у которой зубья расположены не по прямой или спирали, а под углом, касательным (тангенциальным) к окружности делительного конуса. Такая геометрия создаёт плавный вход зубьев в зацепление, снижает ударные нагрузки и обеспечивает передачу больших моментов при сравнительно компактных габаритах.

Главное отличие от прямозубой конической передачи — более «скользящее» зацепление, а от спирально-конической — меньшая сложность нарезки и точной юстировки.

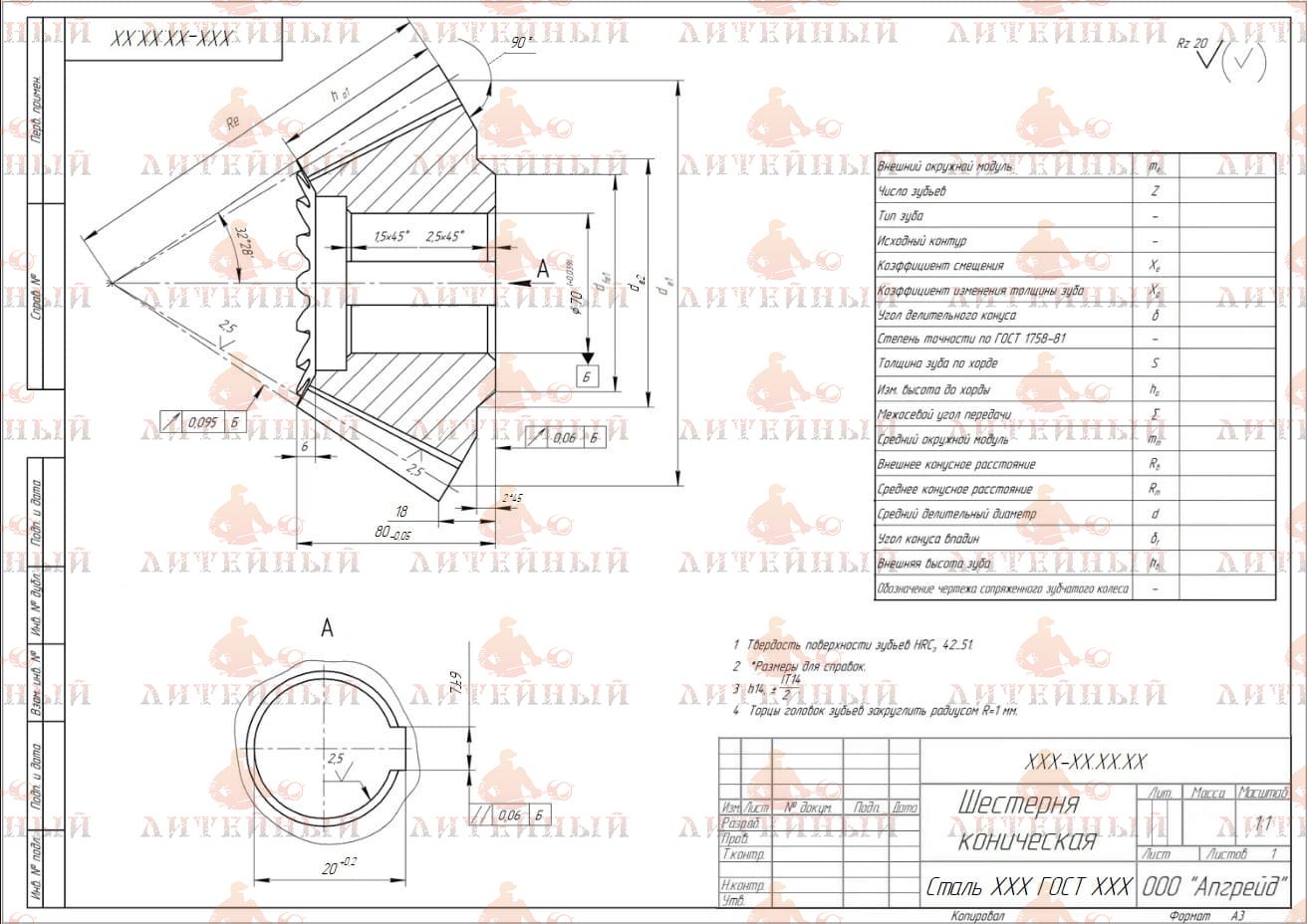

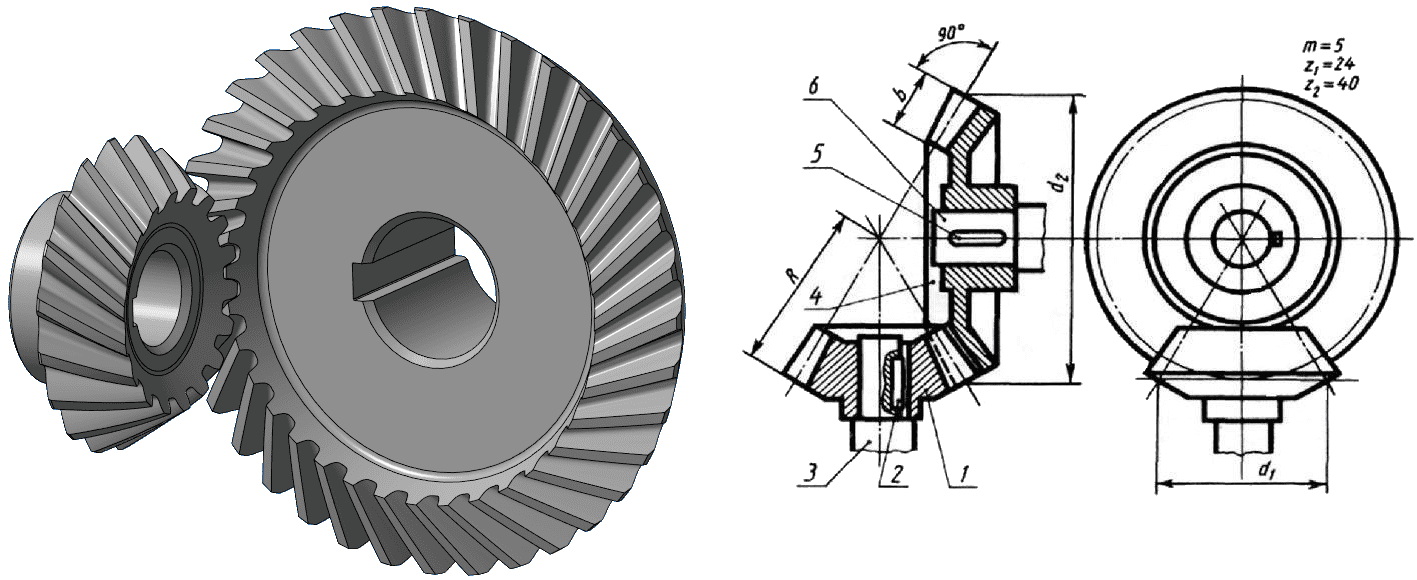

Рис.1. Коническая передача (тангенциальная шестерня) 1 – шестерня, 2 и 5 – шпонки, 3 и 6 – валы, 4 - колесо

Виды

- Цельные (монолитные) – зубчатый венец и ступица выполняются заодно; применяются в тяжёлых редукторах, где критична жёсткость.

- Составные – венец изготавливают отдельно и напрессовывают на ступицу; удобно для крупных диаметров и упрощённого ремонта.

- Разъёмные с болтовым соединением – для крупного оборудования, где монтаж невозможен без разделения на сегменты.

- Специализированные малошумные – с оптимизированным профилем зуба и уменьшенным углом наклона для высокоскоростных приводов.

Основные характеристики при проектировании

Проектирование конической тангенциальной передачи требует комплексного расчёта геометрии, прочности и кинематики.

|

1. Исходные данные |

|

|

Передаваемая мощность и крутящий момент |

Определяют масштаб всей передачи. Эти данные напрямую влияют на выбор модуля, ширины венца и марки стали. |

|

Скорость вращения |

Ключевой фактор для оценки динамических нагрузок, выбора класса точности, смазки и необходимости балансировки. |

|

Угол пересечения валов |

Угол пересечения валов – чаще всего 90°, но допускаются углы 60–120°. Именно этот угол определяет форму делительного конуса. |

|

Характер нагрузки |

Характер нагрузки – постоянная, переменная, ударная, реверсивная. Для каждого режима вводят коэффициенты запаса прочности. |

|

2. Геометрия зубчатого зацепления |

|

|

Модуль зацепления m |

Модуль зацепления m – основной масштаб зубьев. Используется нормальный модуль, как для косозубых и спиральных передач. |

|

Число зубьев z |

Число зубьев z – влияет на передаточное отношение и диаметр делительного конуса. Минимальное число выбирают так, чтобы исключить подрезание профиля (обычно не менее 16–18 для стандартного угла зацепления 20°). |

|

Угол наклона зубьев к образующей конуса |

Угол наклона зубьев к образующей конуса – определяющий параметр «тангенциальности». Обычно 25–40°. От него зависят плавность работы и величина осевых сил. |

|

Ширина зубчатого венца b |

Ширина зубчатого венца b – подбирается в пределах 8…12 m, но не более 1/3 длины образующей делительного конуса, чтобы не искажать профиль при нарезке. |

|

Коэффициент перекрытия |

Коэффициент перекрытия – целевое значение не ниже 1,3 для снижения вибраций и шумов. |

|

Коэффициент смещения профиля |

Коэффициент смещения профиля – позволяет оптимизировать контакт и увеличить ресурс, особенно при ограниченных габаритах. |

|

3. Прочностные расчёты |

|

|

Контактная прочность |

Рассчитывают по методу Герца, учитывая наклонное зацепление и коэффициенты распределения нагрузки по ширине венца. |

|

Изгибная прочность зуба |

Анализ напряжений в опасном сечении у узкой стороны зуба, где максимальны растягивающие усилия. |

|

Динамические нагрузки |

Динамические нагрузки – вводят поправки на вибрацию, перекос валов и тепловое расширение, поскольку наклонные зубья чувствительны к несоосности. |

|

4. Точность и сборка |

|

|

Класс точности |

Класс точности – выбирают по ГОСТ или ISO. Для тихоходных передач обычно 8–9-й, для высокоскоростных – 6–7-й и выше. |

|

Соосность валов |

Соосность валов критически важна: даже небольшой перекос уменьшает площадь контакта и ускоряет износ. |

|

Боковой зазор |

Боковой зазор назначают для компенсации тепловых деформаций и производственных погрешностей. |

|

Шероховатость зубьев |

Для скоростных редукторов обычно Ra ≤ 1,6 мкм. |

|

5. Смазка и тепловой режим |

|

|

Смазка |

|

|

Тепловой режим |

Рассчитывают тепловыделение, чтобы избежать перегрева и потери твёрдости закалённого слоя. |

|

6. Материал и термообработка |

|

|

Выбор стали |

|

|

Термообработка |

Цементация или закалка ТВЧ для получения твёрдости 58–62 HRC при вязком сердечнике. |

|

7. Технологичность |

|

|

Тип заготовки |

Тип заготовки – чаще поковка, обеспечивающая волокнистую структуру и минимальные остаточные напряжения. |

|

Маршрут обработки |

Черновая мехобработка, нарезание зубьев специализированными резцами или методом обкатки, термообработка, финишное шлифование. |

|

Контроль качества |

Проверка профиля, угла наклона, биений, окрашивание пятна контакта для подтверждения равномерности зацепления. |

|

8. Конструкция узла |

|

|

Посадка на вал |

Шпонка, шлицы или горячая посадка с натягом; рассчитывают на смятие и срез. |

|

Балансировка |

Балансировка обязательна для крупногабаритных колёс и высоких скоростей. |

|

Уплотнения |

Защита смазки от загрязнения и сохранение давления в картере. |

Такое детальное проектирование позволяет обеспечить высокую несущую способность, долговечность и низкий уровень шума конических тангенциальных шестерён даже при работе в тяжёлых промышленных условиях.

Конические тангенциальные шестерни занимают промежуточное место между прямозубыми и спирально-коническими: они позволяют добиться плавности и долговечности без чрезмерной технологической сложности. При грамотном расчёте и правильной термообработке такие передачи обеспечивают высокий ресурс даже в тяжёлых режимах непрерывной работы.