- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

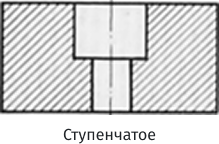

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

Сверление и растачивание металла любой сложности на ЧПУ станках

Наши возможности

Компания Апгрейд оказывает услуги по сверлению и растачиванию металла на станках с ЧПУ качественно и по конкурентным ценам.

Располагаем собственным парком современных ЧПУ станков и штатом высококвалифицированных технологов и инженеров.

Имея большой опыт работы с металлом, собственное производство кованых, штампованных, литых заготовок и складское наличие металлопроката, беремся за изготовление конечных деталей любой сложности по чертежам/образцам заказчика и гарантируем качество, соблюдение сроков выполнения заказов и конкурентные цены на наши услуги.

Выполняем штучные заказы и серийное изготовление для промышленных производств. Оказываем полный спектр услуг по механической обработке от разработки чертежей по эскизу или образцу Заказчика, до сборки и доставки продукции.

Компания Апгрейд оказывает следующие услуги

по сверлению и растачиванию металла: Отправить заявку

- сверление (глухих и сквозных отверстий)

- сверление под углом

- обработка горизонтальных и вертикальных поверхностей заготовок

- радиальное сверление отверстий в заготовке

- рассверливание отверстий

- зенкование

- зенкерование

- нарезка резьбы

- формирование резьбы в отверстиях

- подрезка торцов

- выточка внутренних канавок

- развертывание

- растачивание отверстий

Наше оборудование рассчитано на работу с крупногабаритными заготовками из цветных и черных металлов с диаметром до 1000 мм, высотой до 1900 мм, длиной до 9,5 метров и весом до 15 т.

Характеристики обрабатываемых заготовок

| Максимальный диаметр устанавливаемой детали | Ø 1000 мм |

| Максимальный диаметр сверления | Ø 100 мм |

| Диапазон нарезаемой резьбы в стали 45 | М80 |

| Максимальный диаметр обрабатываемых отверстий | Ø 450 мм |

| Максимальная высота обрабатываемой заготовки | 1900 мм |

| Максимальная глубина сверления | 9500 мм |

| Максимальная длина обрабатываемой детали | 9500 мм |

| Максимальный вес обрабатываемой заготовки | 15 т |

| Класс точности (ГОСТ 8—82Е) | Н |

| Материал обрабатываемых заготовок | Стали и сплавы, чугун, цветные металлы |

Собственный парк современных станков с ЧПУ

Сверление выполняется на современных ЧПУ станках, что позволяет добиться идеального соблюдения точности размеров и практически исключить погрешности, брак и перерасхода, гарантируя нашим клиентам высокое качество продукции.

Список станков с характеристиками:

| Модель | Характеристики |

|

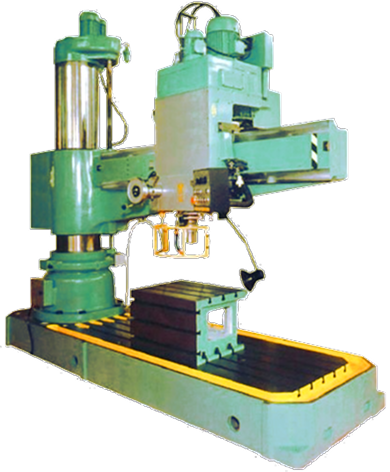

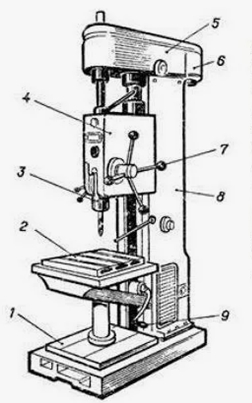

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2А576

|

Станок позволяет обрабатывать детали (включая крупногабаритные) из стали и сплавов, чугуна, цветных сплавов и выполняет все виды сверлильных работ (в условиях от единичного до крупносерийного производства): • сверление отверстий наибольшим диаметром до 80 мм в стали, в чугуне до 100 мм • сверление сквозное и по упору • сверление под прямым углом и под различными углами (за счет наклона сверлильной головки) • обработка горизонтальных и вертикальных поверхностей заготовок • радиальное сверление отверстий в заготовке • рассверливание отверстий • зенкование • нарезка резьбы метчиком • формирование резьбы в отверстиях • подрезка торцов • выточка внутренних канавок |

| Размер рабочего стола: 1250*2800 мм | |

| Высота от шпинделя до стола: 400 – 2000 мм | |

|

Наибольший диаметр сверления за один проход: • 80 мм (сталь) • 100 мм (чугун и др. материалы) |

|

| Диапазон нарезаемой резьбы в стали 45: М80х4 | |

| Класс точности: Н | |

| Перемещение рукава по колонне: 1100 мм | |

| Частота прямого и обратного вращения шпинделя: 9 – 1800 об/мин | |

| Крутящий момент шпинделя: 1600 нм | |

| Осевое перемещение шпинделя: 500 мм | |

| Перемещение головки по рукаву: 2000 мм | |

| Угол поворота вертикальной головки: 360° | |

| Мощность главного двигателя: 7,5 кВт (11 кВт) | |

| Общая мощность двигателей: 14 кВт | |

|

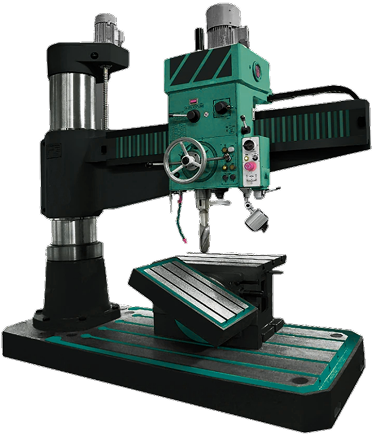

РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК 2Л540

|

Станок позволяет обрабатывать средние и крупные детали из стали и сплавов, чугуна, цветных сплавов и выполняет все виды сверлильных работ (в условиях серийного и крупносерийного производства): • сверление отверстий наибольшим диаметром до 80 мм в стали, в чугуне до 52 мм • сверление (создание глухих и сквозных отверстий) • рассверливание отверстий • зенкерование • развертывание • нарезка резьбы метчиком • подрезка торцов |

| Максимальный диаметр сверления (сталь 45): 40 мм | |

| Максимальный диаметр сверления (чугун СЧ20): 52 мм | |

| Диаметр резьбы (сталь 45): М32 мм | |

| Диаметр резьбы (чугун СЧ20): М40 мм | |

| Максимальное перемещение шпинделя: 260 мм | |

| Расстояние от стойки до оси шпинделя: 300 - 1300 мм | |

| Максимальная высота обрабатываемой заготовки: 1250 мм | |

| Длина хода шпиндельной коробки в горизонтальном положении (в ручном режиме): 1000 мм | |

| Расстояние от торца шпинделя до нижнего стола станка: 300 – 1200 мм | |

| Угол поворота консоли: ±180° | |

| Мощность электродвигателя главного движения: 2,2 кВт | |

|

ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ ОДНОШПИНДЕЛЬНЫЙ СТАНОК 2С132

|

Станок позволяет обрабатывать средние и крупные детали из стали и сплавов, чугуна, цветных сплавов и выполняет следующие виды сверлильных работ (в условиях единичного, мелкосерийного и серийного производства): • сверление (создание глухих и сквозных отверстий) • рассверливание отверстий • зенкерование • зенкования • развертывание • растачивание отверстий • нарезка резьбы |

| Диаметр сверления (сталь 45): от Ø 3 до Ø 32 мм | |

| Наибольший диаметр нарезания резьбы: М3-М33 | |

| Наибольшая глубина сверления за один установ: 250 мм | |

| Наибольшая высота обрабатываемой заготовки: 600 мм | |

| Размеры рабочей поверхности подъемного стола: 500*500 мм | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола: 500 – 750 мм | |

| Максимальная нагрузка на стол (по центру): 600 кг | |

| Класс точности (ГОСТ 8—82Е): Н | |

| Расстояние от оси шпинделя до направляющих стойки: 300 мм | |

| Наибольшее перемещение шпиндельной головки: 420 мм | |

| Ход шпинделя: 250 мм | |

| Мощность привода: 4 кВт | |

|

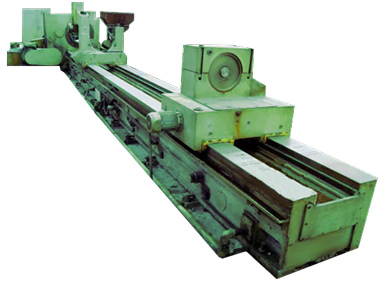

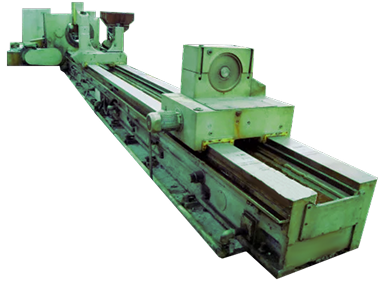

СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ И РАСТАЧИВАНИЯ РТ401

|

Станок предназначен для глубокого сверления и растачивания отверстий в цилиндрических деталях из стали и сплавов, чугуна, цветных сплавов и выполняет следующие виды сверлильных работ: • сверление (создание глухих и сквозных отверстий) • рассверливание отверстий • зенкерование • зенкования • развертывание • растачивание отверстий • нарезка резьбы |

| Максимальная длина обрабатываемой детали: 9500 мм | |

| Максимальная глубина сверления: 9500 мм | |

| Минимальная длина обрабатываемой детали: 3000 мм | |

| Максимальный диаметр устанавливаемой детали: 500 мм | |

| Минимальный диаметр устанавливаемой детали: 100 мм | |

| Максимальный диаметр обрабатываемых отверстий: 450 мм | |

| Максимальная длина за один проход: 8000 мм | |

| Диаметр обрабатываемых отверстий: 40 – 80 мм | |

| Максимальный вес обрабатываемой заготовки: 8 т | |

|

ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ ЦЕНТР DOOSAN DBC 130 II

|

Станок позволяет обрабатывать средние и крупные детали из стали и сплавов, чугуна, цветных сплавов и выполняет следующие виды работ: • сверление • растачивание отверстий • нарезка резьбы |

| Перемещение по оси X/ Y/ Z: 2000 / 1500 / 1200 мм | |

| Размер стола: 1600 x 1800 мм | |

| Скорость шпинделя: 2500 об/мин | |

| Максимальная скорость шпинделя: 3000 об/мин | |

| Мощность привода: 26/22 кВт | |

| Максимальная масса обрабатываемой детали: 15 т | |

|

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК ДИП500 с ЧПУ

|

Станок позволяет обрабатывать стали и сплавы, чугун, цветные сплавы и выполняет следующие операции: • Обработка деталей с внутренней и внешней стороны • Точение в чистовом и черновом варианте (наружное и внутреннее точение, включая точение конусов) • Нарезка резьбы • Точение конусов с подачи суппорта и резцовых салазок • Обработка цилиндрических поверхностей |

| Максимальный диаметр заготовки, устанавливаемой над суппортом: 650 мм | |

| Максимальный диаметр заготовки, устанавливаемой над станиной: 1000 мм | |

| Максимальная длина обрабатываемой заготовки: 5000 мм | |

| Максимальный вес обрабатываемой заготовки: 10000 кг | |

|

Нарезание резьб: • метрических: Пределы шагов 1 - 96 мм • дюймовых: Пределы шагов 24 - 0,25 ниток на дюйм • модульных: Пределы шагов 0,5 - 24 модуль • питчевых: Пределы шагов 96 - 1 питч диаметральный |

|

| Класс точности по ГОСТ 8-82: Н (П) | |

| Отверстие в шпинделе: 128 мм | |

| Мощность главного двигателя: 22 кВт |

ВИДЫ МЕТАЛЛА, КОТОРЫЕ МЫ ОБРАБАТЫВАЕМ

Для правильного подбора инструмента для механообработки металла необходимо знать материал заготовки, так как различные металлы имеют разные характеристики и требуют разного подхода.

| Материал и краткая характеристика | Особенности сверления |

| Углеродистые стали – характеризуются высокой прочностью и доступностью | Углеродистая сталь имеет хорошую обрабатываемость резанием, но вследствие большого количества марок (различающихся содержанием углерода и легирующих элементов) требует выбора подходящего режима и сверла. Углеродистые стали сверлятся длинными свёрлами с двумя винтовыми каналами, а также победитовыми свёрлами имеющие твёрдосплавные напайки. |

| Нержавеющая сталь - устойчивость к коррозии |

Нержавеющая сталь имеет повышенную твердость и низкую теплопроводность, что вызывает трудности и требует специальных подходов механической обработки. Сверление коррозионностойкой стали осуществляется сверлами из быстрорежущей стали с кобальтовым покрытием (HSS-Co) или твёрдосплавными сверлами (TC) со скоростью 15-50 м/мин с использованием охлаждения. При наличии признаков перегрева (искр, дыма, изменения цвета стали) нужно сделать паузу чтобы инструмент и сталь остыли. |

| Титан – повышенная прочность |

Титан сверлится с учетом следующих рекомендаций: - Сверлить с низкой скоростью с целью уменьшения вибраций (из-за свойственного титану циклического образования стружки) и налипания стружки на сверло (что может привести к заклиниванию инструмента). - Выбирать острые сверла из быстрорежущих или твёрдых сплавов, обладающих повышенной твёрдостью, красностойкостью и износостойкостью. - Использовать систему охлаждения эмульсией с высокими смазывающими характеристиками. |

|

Алюминий - Характеризуется легкость и хорошей проводимостью |

Алюминию характерны высокая пластичность, что делает его легким в обработке, но в то же время склонность к образованию дефектов при сверлении (расплавление отверстия, набухание краев отверстия, застревание сверла с невозможностью его изъятия). Алюминий сверлится с учетом следующих рекомендаций: - Выбор сверла (желательно имеющих заводскую или профессиональную заточку). - До начала сверления необходимо сделать центровку, которая заключается в наметке центра будущего отверстия. - Использовать систему охлаждения водой или специальной смазкой для уменьшения характерного для алюминия свойства нагрева при сверлении. - Сверлить со скоростью в диапазоне 500-1000 об/мин (при более высоких скоростях сверления инструмент может перегреться и затупиться). |

|

Латунь – Отличается отличной обрабатываемостью |

Латунь, как и алюминий, отличается пластичностью и мягкостью. Латунь сверлится с учетом следующих рекомендаций: - Своевременно удалять стружку (особенно при глубоком сверлении). - Сверлении латуни предпочтительнее осуществлять ленточным способом, при котором сверло последовательно подается глубже затем немного приподнимается. - Сверлить со средней скоростью в диапазоне 400-1000 об/мин и в процессе сверления время от времени охлаждать сверло путем его окунания в банку с водой или маслом. |

Факторы, влияющие на стоимость сверления и растачивания металла:

- Количество отверстий (стоимость сверления одного отверстия уменьшается при увеличении общего количества отверстий);

- Объём заказа (при серийном производстве стоимость сверлильных работ снижается);

- Сложность заказа (на высверливание отверстий сложной формы требуется больше времени);

- Габариты и форма изделий;

- Материал изделий и диаметр отверстий, от которых зависит выбор сверла (труднообрабатываемые сплавы требуют использования специальной оснастки).

Оставьте заявку, а все остальные заботы мы возьмём на себя. В ближайшее время с Вами свяжется наш специалист для уточнения деталей проекта.

После утверждения проекта, мы в согласованные сроки изготовим детали в полном соответствии с требованиями Заказчика и НТД.

ПРОЦЕСС РАБОТЫ С КЛИЕНТОМ

Фотогалерея

Наши преимущества

Постоянное складское наличие

сертифицирована

(резка, мех. обработка)

Персональный менеджер

Справочная информация

Сверление и растачивание металла

Сверление металла позволяет получать отверстия разной глубины и диаметра.

Для последующей обработки просверленных отверстий используют растачивание (расточку), которая заключается в обработке отверстия (или внутренней части заготовки), для достижения требуемых характеристик по диаметру и степени чистоты поверхности.

Расточка позволяет:

- достичь правильного расположения оси отверстий относительно плоскости детали;

- достичь выравнивания осей нескольких отверстий относительно друг друга;

- создать новые изделия;

- восстановить изношенные детали после длительной эксплуатации.

Вследствие высокой прочности металла для его сверления необходимы специальные технологии и оборудование.

Небольшие отверстия в труднодоступных местах, под разными углами (или при невозможности размещения детали на станке) просверливаются ручной электрической дрелью.

В остальных случаях с промышленном производстве для сверления металла используют сверлильные станки.

Процесс сверления состоит из следующих этапов:

- Выбор сверла.

- Определение скорости сверления, т.е. числа оборотов сверла (при высоких скоростях сверления сверло быстро нагревается, что может снизить его прочность).

- Определение остроты сверла (скорость затупления которого определяется силой подачи, скорости сверления и наличие системы охлаждения).

- Легким нажимом на сверло, постепенно его усиливая, начать сверление металла.

Устройство сверлильных станков:

Токарно-режущие инструменты.

Основным инструментом в процессе токарной обработке является резец, который в процессе токарной обработке может двигаться в продольном и поперечном направлении.Виды сверл

Применяемые в механической обработке металла сверла различны по размерам и форме и бывают:

| Тип фрезы | Изображение | Назначение |

| Спиральные сверла |

|

Широко применяемый вид сверл, имеющий особую заточку и канавки, направленные по спирали под определённым углом, зубья и режущую кромку.

|

| Корончатые сверла |

|

Имеют конфигурацию полых цилиндрических стаканов (коронок) с канавками (предназначенные для отвода стружки). Такими сверлами используют для получения больших отверстий (до 15 см) |

| Винтовые сверла |

|

Состоят из шнека с режущей острой гранью. Похожи на спиральные, но являются более длинными и оснащены более глубокими канавками для извлечения стружки. Такое сверло применяется для сверления древесины, выполняя ровное и чистое отверстие. |

| Перьевые сверла |

|

Имеют плоскую форму напоминающую перо птицы. Назначение – просверливание глубоких отверстий небольших диаметров, прежде всего в древесине. |

| Конусные сверла |

|

Бывает ступенчатой формы или гладкой с шестигранным или цилиндрическим хвостовиком (основанием) и конусовидным заострённым наконечником. Используются для сверления металлических заготовок небольшой толщины (2-6 мм). |

| Пушечные сверла |

|

Имеют форму цилиндра переменного сечения по длине режущего инструмента. Хвостовик таких сверл имеет отверстие для подачи в зону сверления смазочно-охлаждающей жидкости. Стружка отводится через V-образную канавку вдоль сверла. Пушечными (или как их еще принято называть ружейными) сверлами обрабатываются небольшие отверстия и они отличаются большой производительностью обработки и поэтому более предпочтительны. |

| Ложечные сверла |

|

Форма сверла напоминает ложку. Такими сверлами сверлят отверстия вдоль волокон. |

| Пробочные сверла |

|

Применяются для получения пробок в деревянных, пластиковых и др. деталях |

| Центровочные сверла |

|

Имеют двухстороннюю рабочую зону с тонкой рабочей частью. Применяются для получения центровочных отверстий, раззенковки. |

Виды отверстий в металле и способы их сверления

| Вид отверстия | Схематичное изображение | Описание |

| Сквозные отверстия |

|

Проходят металл насквозь. При сверлении сквозных отверстий необходимо не допустить резкого выхода сверла из толщи металла так как это приведет к гарту и повреждению деталей. Для этого применяется перфорированный верстак, и снижение скорости сверления при приближении конца сверла к задней стенке детали или прикладывание к задней стенке защитной деревянной прокладки. |

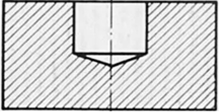

| Глухие отверстия |

|

Не проходят через всю толщу металла. При сверлении глухих отверстий используются автоматизированные станки, на которых глубина хода задается и при достижении требуемой глубины отверстия происходит остановка сверления. В процессе сверления требуется обеспечить отведение стружки. |

| Половинчатые (неполные) отверстия |

|

Такие отверстия располагаются по краям, относятся к сложному виду отверстий, для получения которых применяются различные способы. При сверлении уступов рассверливают отверстие с постепенным увеличением сверловых диаметров. Для получения данного вида отверстий заготовки соединяют по кромкам и зажимаются, после чего просверливается отверстие. При размыкании половинок деталей каждая заготовка имеет половинчатое отверстие. |

| Отверстия большого диаметра |

|

Ф от 40 до 100 мм. Их получают способом кольцевого сверления с применением ступенчато-конусных свёрл, стандартных конусных или коронкок с твердосплавными зубцами. |

| Отверстия, предназначенные под внутреннюю резьбу |

|

Это отверстия с канавками для ввинчивания, например, крепежных элементов. Этапы сверления резьбовых отверстий: - Зачистка поверхности - Просверливание отверстия требуемого диаметра - Смазка просверленного отверстия специальной эмульсией (смазка не требуется для бронзы и чугуна) |

| Отверстия сложных форм |

|

Такие отверстия могут иметь форму конуса или уступы и могут быть получены следующими способами: 1) Способ рассверливания – позволяет получить центрованное отверстие: - сверлом с маленьким диаметром сверлят отверстие требуемой глубины - полученное отверстие рассверливают с помощью сверл с диаметрами от меньшего к большему. 2) Способ уменьшение диаметра: - высверливается отверстие максимального диаметра - глубже сверлят сверлами с диаметрами от большего к меньшему 3) Кольцевое высверливание – используется для получение отверстий большого диаметра |

Процесс сверления включает следующие этапы:

- Нанесение разметки молотком и кернером

- Фиксация детали тисками или струбциной

- Установка в патрон сверла требуемого размера

- Центровка инструмента

- Высверливание отверстий

Помимо правильного подбора и фиксации сверла в станке, нужно учитывать следующие важные характеристики, от соблюдения которых зависит качество отверстия, срок службы рабочих инструментов:

- Вид, диаметр и длина режущего инструмента

- Скорость сверления - количество вращений сверла за одну минуту, определяется при учитывании просверливаемого материала и диаметра сверла. При ручной настройке станка пользуются нормативами, на ЧПУ станках настройка происходит автоматически

- Усилие подачи – усилие перемещения сверла вглубь

- Требуемая глубина сверления, которая определяется толщиной детали и вида сверления (сквозное или глухое)

- Угол сверления относительно поверхности

- Температура нагревания сверла и металла в месте сверления (при ее высоких значениях требуется принудительное охлаждение)

Способы сверления металлов и их применение

| Метод сверления | Описание |

| Сверление по разметке |

Используется при сверлении небольшого количества деталей. Для начала необходимо наметить центр отверстия и контрольную окружность на поверхности, затем вручную производится сверление отверстия диаметром около четверти требуемого. После удаляется стружка и проверяется совпадает ли пробная окружность с поверкой. Далее продолжается процесс сверления металла до достижении требуемых параметров. |

| Высверливание по кондуктору |

Используется при массовом производстве и состоит из следующих этапов:

- Установка и крепление детали кондуктором в требуемом положении в рабочей зоне; - По окончании работ над одной заготовкой, приступают к обработке следующей. Преимущества: - Достижение более высокой точности; - Более быстрая настройка станка (требуется только установить деталь, включить и выключить станок). При единичном производстве использовать кондуктор нерационально. |

| Высверливание сквозных отверстий | В процессе такого сверления возможно заклинивание инструмента на выходе с противоположной стороны изделия, и при резком снижении сопротивления просверливаемого материала может привести к его поломке. При данной проблеме продолжение сверления нужно ручным инструментом на минимальной скорости. |

| Высверливание глухих отверстий |

Для сверления глухих отверстий применяются следующие способы: - Сверление на станках с устройством автоматич. отключения подачи шпинделя при достижении желаемой глубины (при этом такие станки изначально настраиваются на требуемую глубину). - Сверление на станках без автоматич. отключения подачи шпинделя. В таком случае используют специальный патрон с упорной втулкой, настраиваемой на требуемую глубину сверления с точностью до 0,5 мм. - Если не требуется высокая точность, на режущем инструменте наносится примерная отметка глубины сверления. |

| Сверление глубоких отверстий |

Состоит из следующих этапов: - определения вращательной скорости шпинделя (или обрабатываемой заготовки); - контроль своевременного отвода стружки;

- подбор сверла; - процесс сверления, который предусматривает частое извлечение сверла с целью очистки от стружки. |

| Рассверливание отверстий |

Применяется для получения больших отверстий (Ф > 25 мм) и осуществляется в 2 этапа:

|

| Сверление с уменьшением диаметра по глубине |

Сверление с уменьшением диаметра по глубине включает в себя следующие этапы: - Сначала высверливается отверстие большого диаметра на заданную глубину; - Затем сверлятся более глубокие отверстия с помощью прочных длинных сверл меньшего диаметра. В результате отверстие получается чётко отцентрированным. При данном виде сверления во избежание деформации и поломки инструмента необходимо обеспечить отвод стружки и охлаждение инструмента смазочно-охлаждающими жидкостями (СОЖ). |

| Сверление отверстий сложной формы (половинчатое, с уступами или по касательной) | Отверстия сложной формы получают с использованием нескольких инструментов и методов. |