- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

Токарная обработка металла любой сложности на ЧПУ станках

Наши возможности

Компания Апгрейд оказывает услуги по токарной обработке ЧПУ качественно и по конкурентным ценам.

Располагаем собственным парком современных ЧПУ станков и штатом высококвалифицированных технологов и инженеров.

Имея большой опыт работы с металлом, собственное производство кованых, штампованных, литых заготовок и складское наличие металлопроката, беремся за изготовление конечных деталей любой сложности по чертежам/образцам заказчика и гарантируем качество и соблюдение сроков выполнения заказов.

Выполняем штучные заказы и серийное изготовление для промышленных производств. Оказываем полный спектр услуг по механической обработке от разработки чертежей по эскизу или образцу Заказчика, до сборки и доставки продукции.

Виды обработки на токарных станках с ЧПУ, которые мы выполняем: Отправить заявку

- Токарные и Токарно-карусельные работы на станках с ЧПУ

- Обработка деталей с внутренней и внешней поверхности

- Обработка цилиндрических и конических поверхностей:

- Токарная обработка валов: Изготовление валов различных диаметров и длин, включая шлицевые, гладкие и фланцевые валы

- Изготовление винтов, фланцев, цанг, шкивов, гаек, муфт, колец и т.д.

- Изготовление шпинделей: Производство шпинделей для различных машин и механизмов, с учетом точности и прочности

- Обработка втулок: Изготовление втулок для соединений, подшипников и других узлов

- Изготовление изделий со сложным наружным и внутренним контурами

- Обработка цилиндрических и конических отверстий

- Токарная обработка деталей с резьбой: Нарезка различных резьб и спиралей, включая метрическую, дюймовую и трубную резьбу

- Обработка выступов и торцов

- Нарезание канавок, радиусов и прочих фрезерных и токарных операций

- Точение в чистовом и черновом варианте (наружное и внутреннее точение, включая точение конусов)

- Зенкерование и развёртывание

Выполняем штучные заказы и серийное изготовление для промышленных производств. Оказываем полный спектр услуг по механической обработке от разработки чертежей по эскизу или образцу Заказчика, до сборки и доставки продукции.

Характеристики обрабатываемых заготовок

| Максимальный диаметр устанавливаемой детали | Ø 2000 мм |

| Максимальная длина обрабатываемой заготовки | 9500 мм |

| Максимальный вес обрабатываемой заготовки | 63 т |

| Класс точности (ГОСТ 8—82Е) | Н |

| Нарезание резьб: | • метрических: Пределы шагов 1 - 96 мм • дюймовых: Пределы шагов 24 - 0,25 ниток на дюйм • модульных: Пределы шагов 0,5 - 24 модуль • питчевых: Пределы шагов 96 - 1 питч диаметральный |

| Материал обрабатываемых заготовок | Стали и сплавы, чугун, цветные металлы |

Собственный парк современных токарных станков с ЧПУ

Выполняем все виды токарных операций валов, дисков, втулок и корпусных деталей на современных ЧПУ станках, что позволяет добиться идеального соблюдения точности размеров и практически исключить погрешности, брак и перерасход, гарантируя нашим клиентам высокое качество продукции.

Список станков с характеристиками:

| Модель | Характеристики |

|

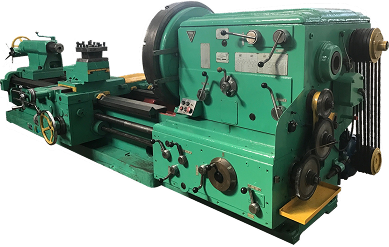

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК ДИП500 с ЧПУ

|

Станок позволяет обрабатывать стали и сплавы, чугун, цветные сплавы и выполняет следующие операции: • Обработка деталей с внутренней и внешней стороны • Точение в чистовом и черновом варианте (наружное и внутреннее точение, включая точение конусов) • Нарезка резьбы • Точение конусов с подачи суппорта и резцовых салазок • Обработка цилиндрических поверхностей |

| Максимальный диаметр заготовки, устанавливаемой над суппортом: 650 мм | |

| Максимальный диаметр заготовки, устанавливаемой над станиной: 1000 мм | |

| Максимальная длина обрабатываемой заготовки: 5000 мм | |

| Максимальный вес обрабатываемой заготовки: 10000 кг | |

|

Нарезание резьб: • метрических: Пределы шагов 1 - 96 мм • дюймовых: Пределы шагов 24 - 0,25 ниток на дюйм • модульных: Пределы шагов 0,5 - 24 модуль • питчевых: Пределы шагов 96 - 1 питч диаметральный |

|

| Класс точности по ГОСТ 8-82: Н (П) | |

| Отверстие в шпинделе: 128 мм | |

| Мощность главного двигателя: 22 кВт | |

|

ТОКАРНЫЙ СТАНОК STAR STL8 с ЧПУ |

Станок позволяет обрабатывать стали и сплавы, чугун, цветные сплавы и выполняет следующие операции: • изготовление изделий со сложным наружным и внутренним контурами • расточка • нарезание резьбы • нарезание канавок, радиусов и прочих фрезерных и токарных операций. |

| Диаметр изделия над станиной: 420 мм | |

| Максимальная длина обрабатываемой заготовки: 400 мм | |

| Максимальный диаметр обрабатываемой заготовки: 300 мм | |

| Диаметр изделия над суппортом: 210 мм | |

| Максимальный вес обрабатываемой заготовки: 200 кг | |

| Проходное отверстие шпинделя: 62 мм | |

| Макс. диаметр сквозного отверстия: 52 мм | |

| Скорость вращения шпинделя: 3500 об/мин | |

| Мощность главного двигателя: 7,5/11 кВт | |

| Перемещение по оси X: 180 мм | |

| Перемещение по оси Z: 400 мм | |

| Количество инструментов в револьверной головке: 8 | |

| Угол наклона станины: 35 | |

| Тип направляющей: Линейные направляющие | |

| Точность позиционирования X/Z: 0,01/0,01 мм | |

| Полная мощность: 15 кВА | |

|

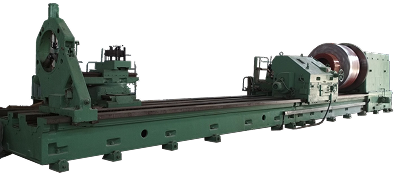

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК 1A670

|

Станок применяется для выполнения следующих токарных работ с деталями из чугуна и стали: • обточка наружных цилиндрических поверхностей, конусных деталей • обработка роторов турбин • нарезка различных резьб и спиралей • обработка деталей сложного профиля |

| Наибольший диаметр обработки над станиной: 2000 мм | |

| Диаметр обработки над суппортом: 1600 мм | |

| Максимальная длина обрабатываемой заготовки: 9500 мм | |

| Наибольший вес обрабатываемой детали: 63 т | |

| Класс точности: Н | |

| Мощность электродвигателя: 100 кВт | |

|

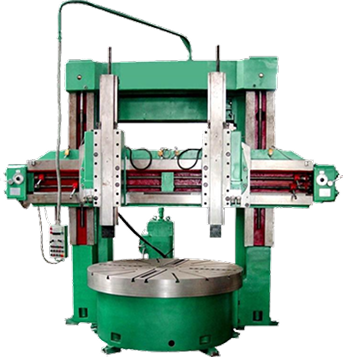

ТОКАРНО-КАРУСЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ ДВУХСТОЕЧНЫЙ СТАНОК 1М557

|

Спектр выполнения операций на станке: Станок применяется для выполнения следующих токарных работ с деталями из стали, чугуна и легких сплавов: • обтачивание и растачивание цилиндрических и конических поверхностей; • протачивание и подрезка торцовых поверхностей; • прорезание кольцевых канавок; • сверление отверстий; • зенкерование и развёртывание центральных отверстий в крупногабаритных деталях класса дисков и втулок • нарезка резьбы |

| Максимальный диаметр обрабатываемой детали (вертикальными суппортами): 3200 мм | |

| Диаметр планшайбы: 2800 мм | |

| Максимальная высота обрабатываемой детали: 1600 мм | |

| Максимальный вес обрабатываемой детали: 16 т | |

| Мощность электродвигателя привода главного движения: 55 кВт | |

|

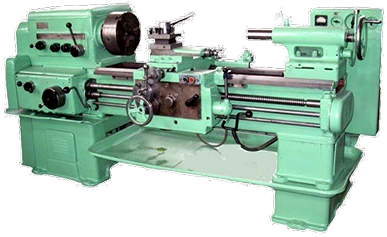

ТОКАРНЫЙ СТАНОК TOS SUI 40

|

Станок применяется для выполнения следующих токарных работ с деталями из сталей и сплавов (единичное и мелкосерийное производство): • наружное и внутреннее точение • нарезание правой и левой однозаходных и многозаходных резьб с нормальным и увеличенным шагом. |

| Номинальный диаметр обработки над станиной: 400 мм | |

| Максимальный диаметр над суппортом: 220 мм | |

| Максимальная длина обрабатываемой детали: 1500 мм | |

| Максимальный диаметр над выемкой станины: 460 мм | |

| Мощность электродвигателя главного привода: 14 КВт |

ВИДЫ МЕТАЛЛА, КОТОРЫЕ МЫ ОБРАБАТЫВАЕМ

Работаем со всеми видами металлов и их сплавов. Для правильного подбора инструмента для токарной обработки металла необходимо знать материал заготовки, так как различные металлы имеют разные характеристики и требуют разного подхода.

| Материал / Особенности токарной обработки |

| Углеродистые стали |

|

Углеродистая сталь имеет хорошую обрабатываемость резанием, но вследствие большого количества марок (различающихся содержанием углерода и легирующих элементов) требует выбора подходящего режима и инструмента. Особенности токарной обработки углеродистых сталей: - Использовать систему охлаждения для увеличения износостойкости оснастки и продления срока службы станка. - Необходимо контролировать глубину снимаемого слоя. - Обеспечить своевременный отвод стружки. - Выбор специальных прочных режущих инструментов. - Рекомендуется сверлить на высокой скорости для предотвращения образования заусенцев. |

| Нержавеющая сталь |

|

Нержавеющая сталь имеет повышенную твердость и низкую теплопроводность, что вызывает трудности и требует специальных подходов механической обработки. Особенности токарной обработки нержавейки: - Затрудненный отвод стружки, которая, вследствие высокой вязкости нержавеющих сплавов, не крошится, а образует длинные спирали. - Для предотвращения наклепа и улучшения отвода стружки требуется охлаждение специальными смазочно-охлаждающими жидкостями под высоким давлением. - Требуется частая заточка резцов вследствие абразивной способности нержавейки из-за наличия в ней твердых карбидов. - Следует выбирать режущий инструмент с острыми кромками и износостойким покрытием. |

| Титан |

|

Особенности токарной обработки титана: - Применять систему охлаждения специальными охлаждающими жидкостями для предотвращения перегрева инструмента (приводящий к его преждевременному износу) и перегреву обрабатываемого металла. - Необходимость в обеспечении своевременного отвода стружки (которая склонна прилипать к резцу, приводя к снижению износостойкости резца и деформации обрабатываемой поверхности) путем подбора высокопрочных термостойких износостойких резцов специальной формы (например, карбидных, керамических или резцов со специальным покрытием нитрида титана (TiN), нитрида алюминия титана (AlTiN) или алмазоподобным углеродным покрытием (DLC). |

| Алюминий |

|

Алюминию характерны высокая пластичность, что делает его легким в обработке, но в то же время склонность к образованию дефектов при мех.обработке. Особенности токарной обработки алюминия: - Необходимо подбирать правильный режим обработки (рекомендуется применять высокоскоростной режим резания) и использовать режущий инструмент с гладкой поверхностью и максимально острыми режущими кромками для предотвращения расплавления алюминия и прилипания стружки. - Использовать специальные охлаждающие жидкости. |

| Латунь |

|

Латунь, как и алюминий, отличается пластичностью и мягкостью. Латунь обрабатывается с учетом следующих рекомендаций: - Требуется применять специальные резцы, заточенные на 25-30°. - Токарный процесс рекомендуется осуществлять на средних скоростях (600-1600 об/мин в зависимости от габаритов заготовки), а при окончательной обработке перейти на пониженный скоростной режим. - Токарную обработку нужно осуществлять с применением смазочно-охлаждающей жидкости во избежание нагрева и повышения износостойкости инструмента. |

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СТОИМОСТЬ ФРЕЗЕРНОЙ ОБРАБОТКИ

- Объём и сложность заказа;

- Габариты изделий;

- Материал изделий;

- Требования к токарным работам;

- Наличие или отсутствие готового проекта;

- Сроки выполнения, срочность.

После утверждения проекта, мы в согласованные сроки изготовим детали в полном соответствии с требованиями Заказчика и НТД.

ПРОЦЕСС РАБОТЫ С КЛИЕНТОМ

Фотогалерея

Наши преимущества

Постоянное складское наличие

сертифицирована

(резка, мех. обработка)

Персональный менеджер

Справочная информация

Токарная обработка на ЧПУ станках

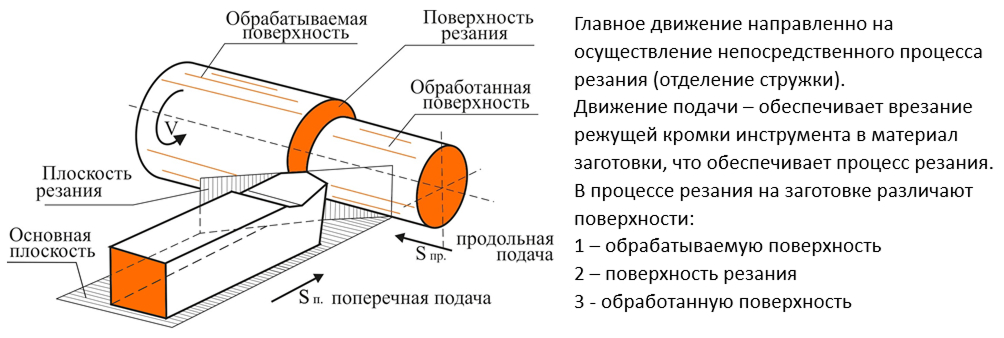

Токарная обработка металлов имеет широкое промышленное применение, характеризуется снятием режущим инструментом стружки с вращающейся заготовки и предназначена для качественной обработки тел вращения (цилиндрической, конической и фасонной формы): валов, осей, дисков, кольц, втулок, муфт, гаек и т.д.

В зависимости от полученной точности и шероховатости, различают черновую и чистовую токарную обработку.

Токарные методы:

- Обтачивание - обрабатывание внешней поверхности заготовки;

- Растачивание – работа с внутренними поверхностями заготовки;

- Подрезание - обрабатывание торцов заготовки;

- Резка – разделка на части.

Процесс токарной обработки включает следующие этапы:

- Закрепление заготовки в патроне, соединенном с двигателем станка ременной передачей;

- Закрепление резца, с помощью которого будет происходить обработка, в полке, перемещаемой на винтовом штоке;

- Сам процесс происходит с помощью вращения металлической болванки в шпинделе и подачи фрезы к обрабатываемой поверхности.

Токарно-режущие инструменты.

Основным инструментом в процессе токарной обработке является резец, который в процессе токарной обработке может двигаться в продольном и поперечном направлении.Тип инструмента для токарной обработки

| Тип фрезы | Схематичное изображение | Описание |

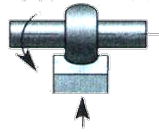

| Фасонный резец |

|

Позволяет качественно точить сложные поверхности и обычно создается под конкретную деталь. Фасонные резцы характеризуются режущим профилем, совпадающим с профилем обрабатываемой поверхности. |

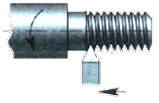

| Резьбовой резец |

|

Резец, профиль режущей кромки которого заострен в соответствии с параметрами метрической резьбы. Резьба бывает наружной и внутренней. Внешним резцом можно получить резьбу любой величины. Внутренний резец позволяет обрабатывать отверстия большого диаметра. |

| Расточный резец |

|

Позволяет обрабатывать ранее просверленные внутренние поверхности детали (как глухих, так и сквозных отверстий). |

| Отрезной резец |

|

Рабочая головка фрезы отличается утонченной длинной ножкой, которая обеспечивает прорезывание канавок на требуемую глубину. |

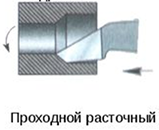

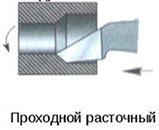

| Проходной резец |

|

Позволяет обрабатывать ранее просверленные внутренние поверхности детали (как глухих, так и сквозных отверстий). |

| Отрезной резец |

|

Бывают следующих видов:

|

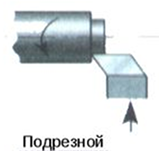

| Подрезной резец |

|

Предназначен для обработки в направлении, перпендикулярном направлению вращения вокруг оси. Резец отличается треугольной формой режущей пластины. |

Преимущества токарной обработки:

- Обработка высокого качества и точности;

- Небольшое количество отходов (вследствие возможности их утилизации);

- Возможность получения сложной конфигурации;

- Разнообразие вариантов исполнения и гибкость техник;

- большая производительность.

Недостатки:

- Высокая цена токарных станков и затраты на их эксплуатацию;

- Ограниченные возможности обработки габаритных заготовок;

- Массивность оборудования.

На процесс токарной обработки влияют следующие параметры:

- Химический состав сплава и его физико-механические свойства: подвергать токарной обработке можно многие металлы и сплавы (углеродные, нержавеющие стали, алюминий и др.);

- Твердость и прочность: мягкие металлы легко обрабатываются, в то время как твердые сплавы, например, сталь с высоким содержанием углерода, требуют более прочных инструментов;

- Теплопроводность: Высокая теплопроводность может привести к быстрому отводу тепла от зоны резания, что требует более высоких скоростей резания.

- Склонность к стружкообразованию: Некоторые металлы образуют длинные стружки при обработке, что может потребовать дополнительных мер для их отвода.

- Охлаждение и смазка: важна для снижения температур в зоне резания и продления срока службы резцов.

Токарная обработка позволяет создавать детали для автомобилей, авиации, медицинских устройств, судостроения и многих других промышленных сферах.