- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

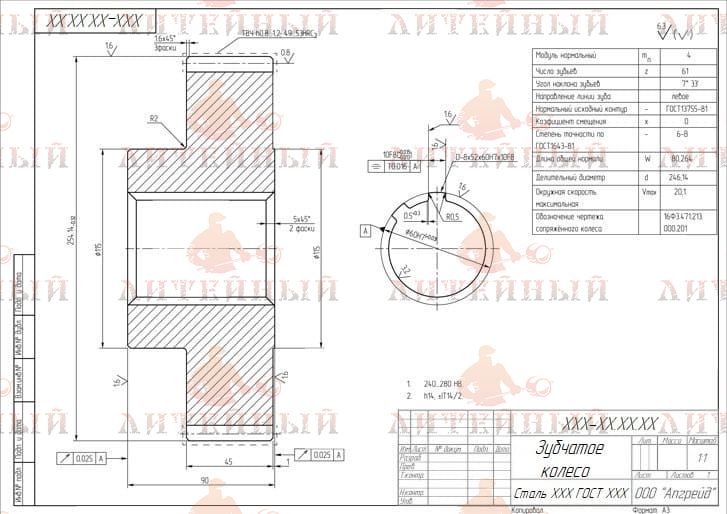

Изготовление цилиндрических косозубых колес любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению цилиндрических косозубых колес любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление цилиндрических косозубых колес с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление цилиндрических косозубых колес по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления цилиндрических косозубых колес

Изготавливаем цилиндрические косозубые колеса из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

В качестве заготовок для будущих деталей берем поковки, штамповки, отливки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит тщательный контроль качества, с целью обеспечения долговечности и точности конечного изделия.

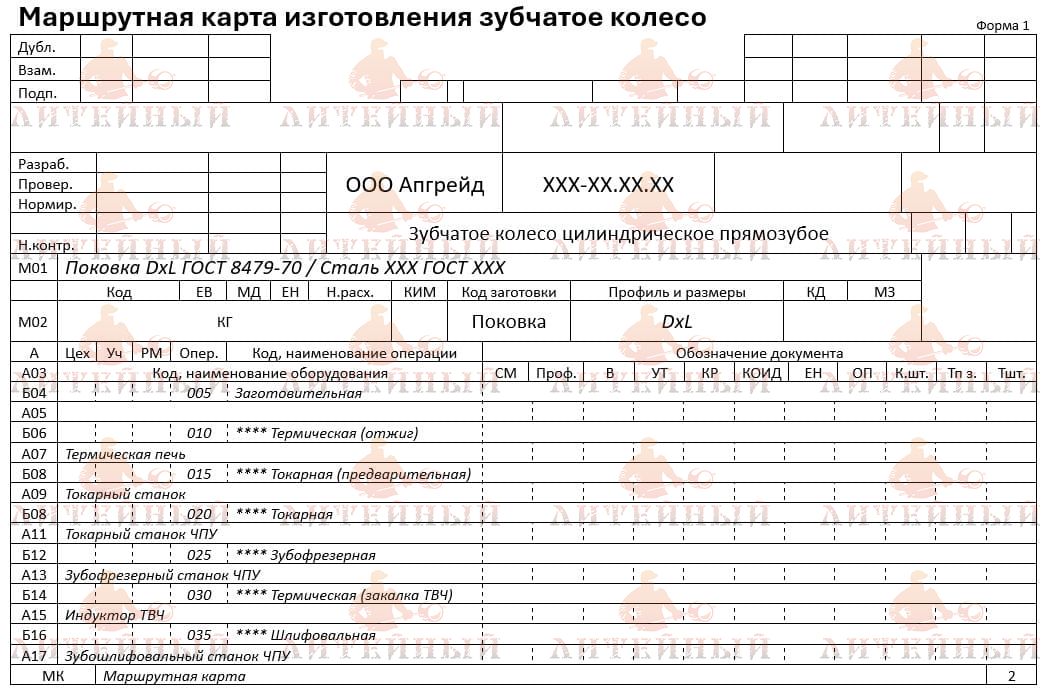

Процесс изготовления цилиндрических косозубых колес на нашем производстве: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов зубчатых колес:

Предлагаем услуги по изготовлению других видов зубчатых колес:

Купить цилиндрические косозубые колеса

Заказать изготовление цилиндрических косозубых колес по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Фотогалерея

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

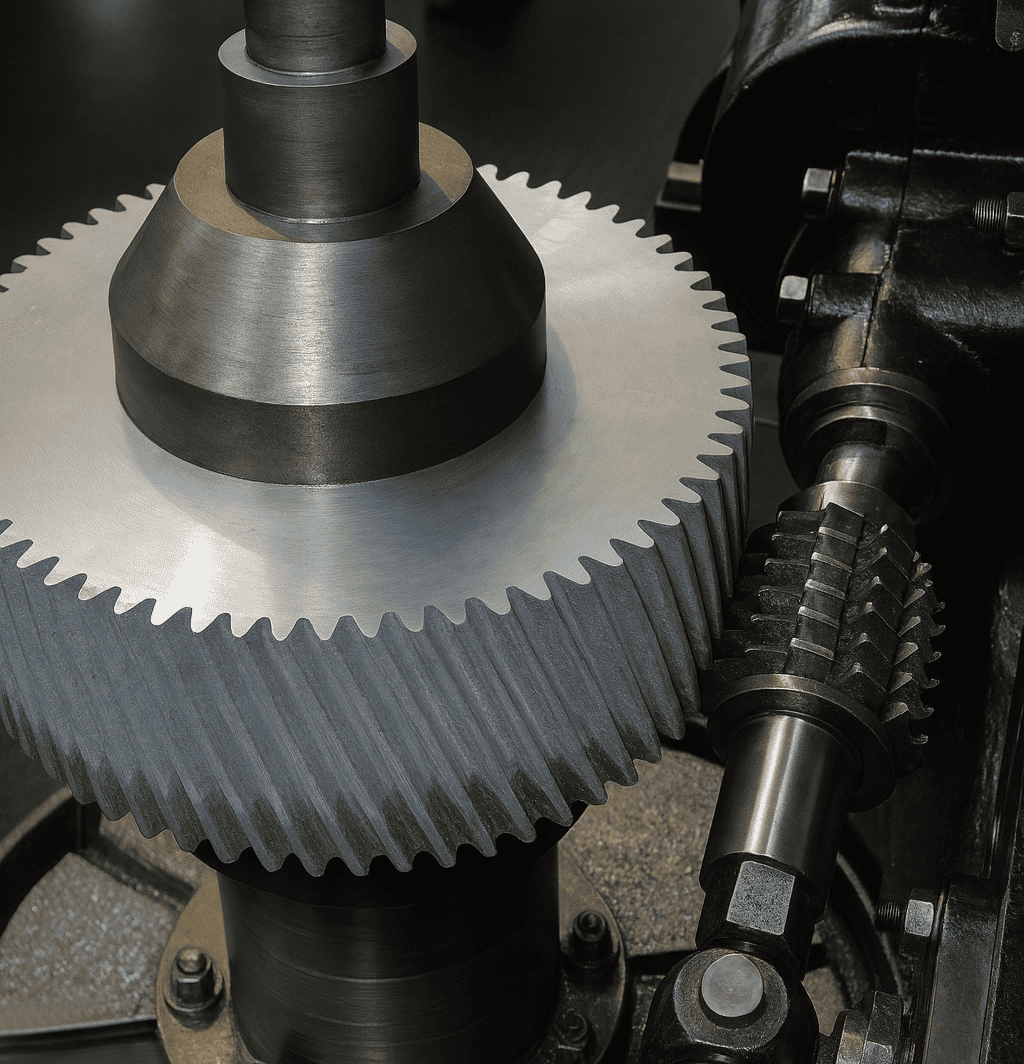

Цилиндрическое косозубое колесо — это элемент зубчатой передачи, в котором зубья расположены под углом к оси вращения. Такая конфигурация обеспечивает плавное зацепление и снижает уровень вибраций по сравнению с косозубыми аналогами. Как и в других передачах, колесо — это ведомый элемент пары, а шестерня — ведущий, имеющий меньшее число зубьев. Их отличие — в функциональной роли, а конструктивно они представляют собой однотипные детали с разными размерами и числом зубьев.

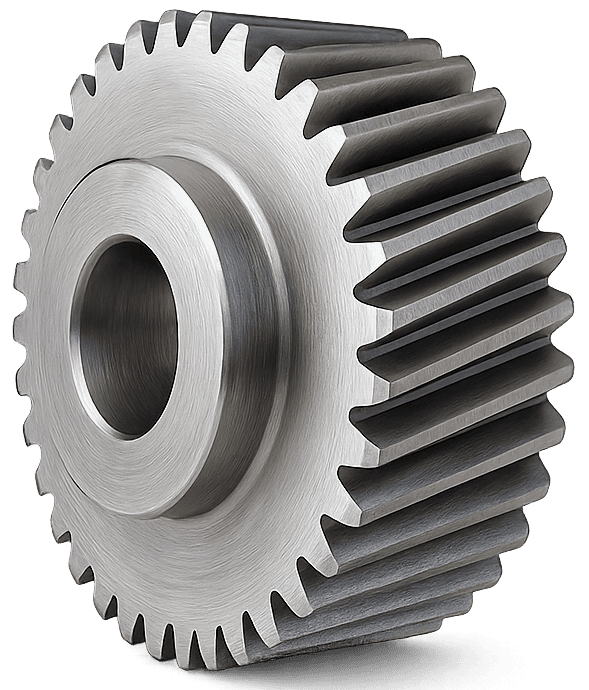

Рис.1. Цилиндрическое косозубое колесо

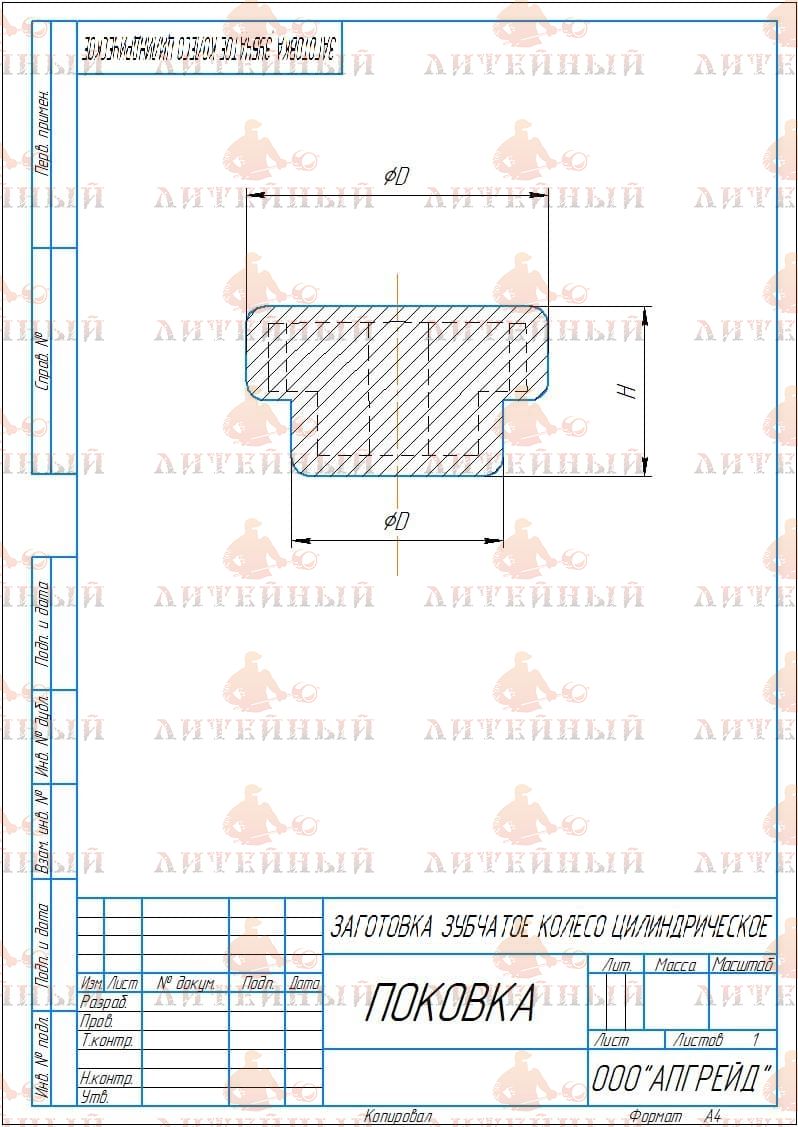

Заготовки для изготовления

В зависимости от назначения и размеров детали применяются различные типы заготовок: поковки свободной или штампованной ковки, стальные отливки, прокат круглого или фасонного сечения, а также цельнотянутые прутки. При серийном производстве используют предварительно обработанные поковки или прутки с припуском под мехобработку. Для высокоточных передач (например, редукторов и приводов) заготовка подвергается нормализации или улучшению для снятия остаточных напряжений.

Материалы изготовления

Наиболее часто применяются легированные конструкционные стали: 40Х, 40ХН, 20ХНМ, 18ХГТ, 12ХН3А, а также углеродистые стали 45 и 50. Для особо ответственных передач применяются цементуемые стали (20Х2Н4А, 18ХГТ) или азотируемые (38Х2МЮА). В условиях повышенного износа или ударных нагрузок используют закалённые и шлифованные зубья с твёрдостью до 58–62 HRC. В неответственных и тихоходных механизмах могут применяться чугуны и бронзы.

Характеристики при проектировании

При проектировании цилиндрических косозубых колёс учитываются следующие параметры:

– угол наклона зуба (β) — обычно 8–25°, определяет плавность зацепления и осевую силу;

– модуль (m) — характеризует размеры зубьев, выбирается по ГОСТ 9563-60 и ГОСТ 13755-81;

– число зубьев (z) — влияет на передаточное число и контактное напряжение;

– ширина венца (b) — задаёт несущую способность передачи;

– угол давления (α) — стандартно принимается 20°, при высоких нагрузках — 25°;

– коэффициент перекрытия — для косозубых передач превышает 1, что обеспечивает плавность и снижение динамических нагрузок;

– допуски и посадки — определяются по ГОСТ 1643-81, в зависимости от требуемого класса точности (6–8 для промышленных передач, 4–5 для точных механизмов).

Кроме того, проектировщик рассчитывает контактные и изгибные напряжения, определяет смазочную систему, материал пары и способ термообработки.

Характеристики при выборе

При выборе косозубого колеса учитывают:

– передаваемый крутящий момент и скорость вращения;

– требуемую плавность хода и уровень шума;

– допустимую осевую нагрузку, создаваемую углом наклона зуба;

– условия смазки и охлаждения;

– материал сопряжённой шестерни и особенности монтажа.

Для редукторов с частыми пусками и остановками выбирают сталь повышенной вязкости, для высокоскоростных приводов — материалы с высокой поверхностной твёрдостью.

Преимущества:

Преимущества:

– плавная и бесшумная работа за счёт постепенного входа зубьев в зацепление;

– повышенная нагрузочная способность по сравнению с косозубыми колёсами;

– возможность передачи больших моментов при меньших габаритах;

– высокая точность при шлифовке зубьев.

Недостатки:

– наличие осевой составляющей силы, требующей установки упорных подшипников;

– более сложная и дорогая технология нарезки зубьев;

– повышенные требования к соосности валов и жёсткости корпуса.

Применение

Косозубые цилиндрические колёса применяются в редукторах, коробках передач, приводах насосов, компрессоров, транспортёров, станках, энергетических установках и металлургическом оборудовании. Они используются в механизмах, где требуется плавность, тишина и равномерная передача нагрузки: автомобилестроение, авиация, судостроение, машиностроение, подъёмно-транспортная техника, роботизированные комплексы.

В промышленности косозубые передачи работают в масляных ваннах, редукторах с постоянной смазкой, при температурах от –40 до +120 °С, с длительным ресурсом и минимальными колебаниями скорости.