- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

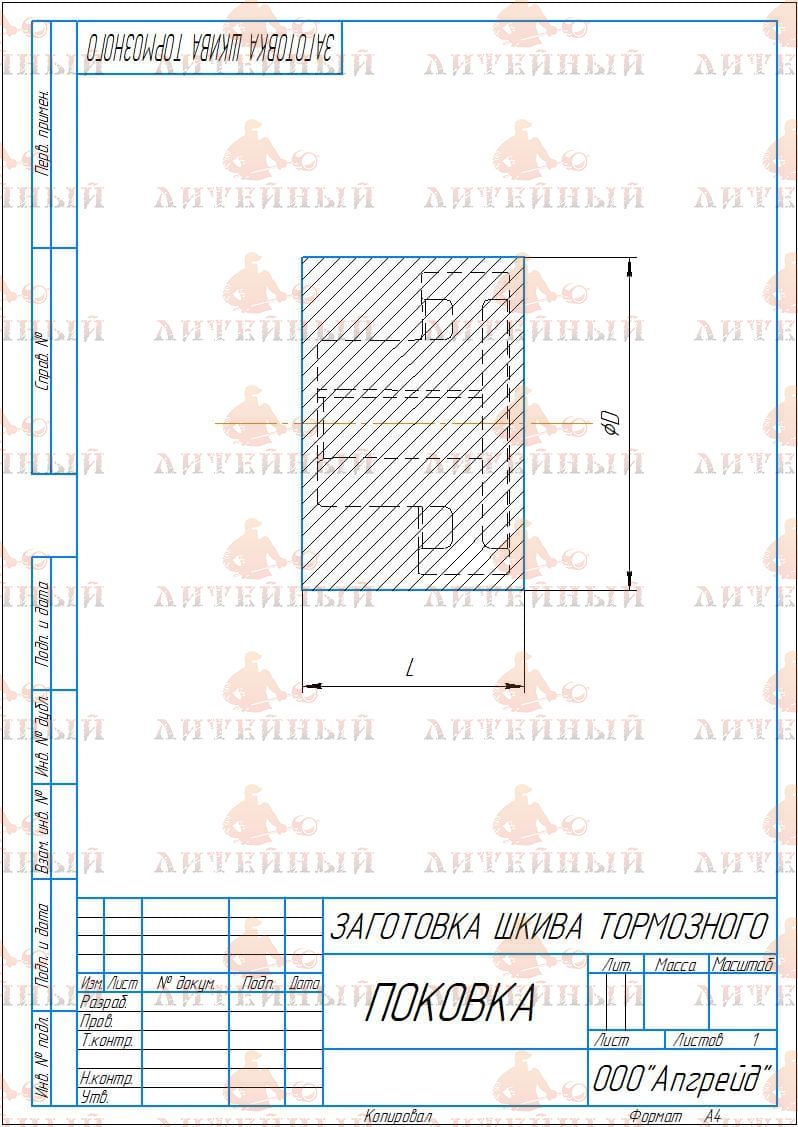

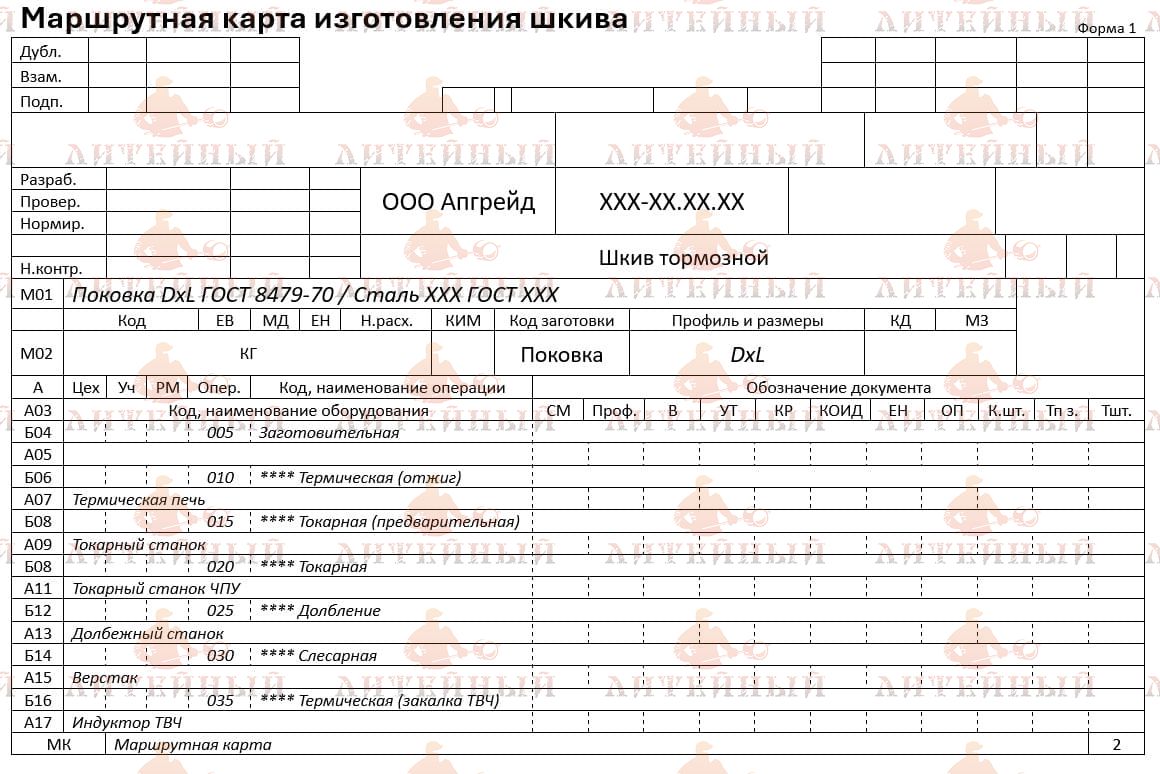

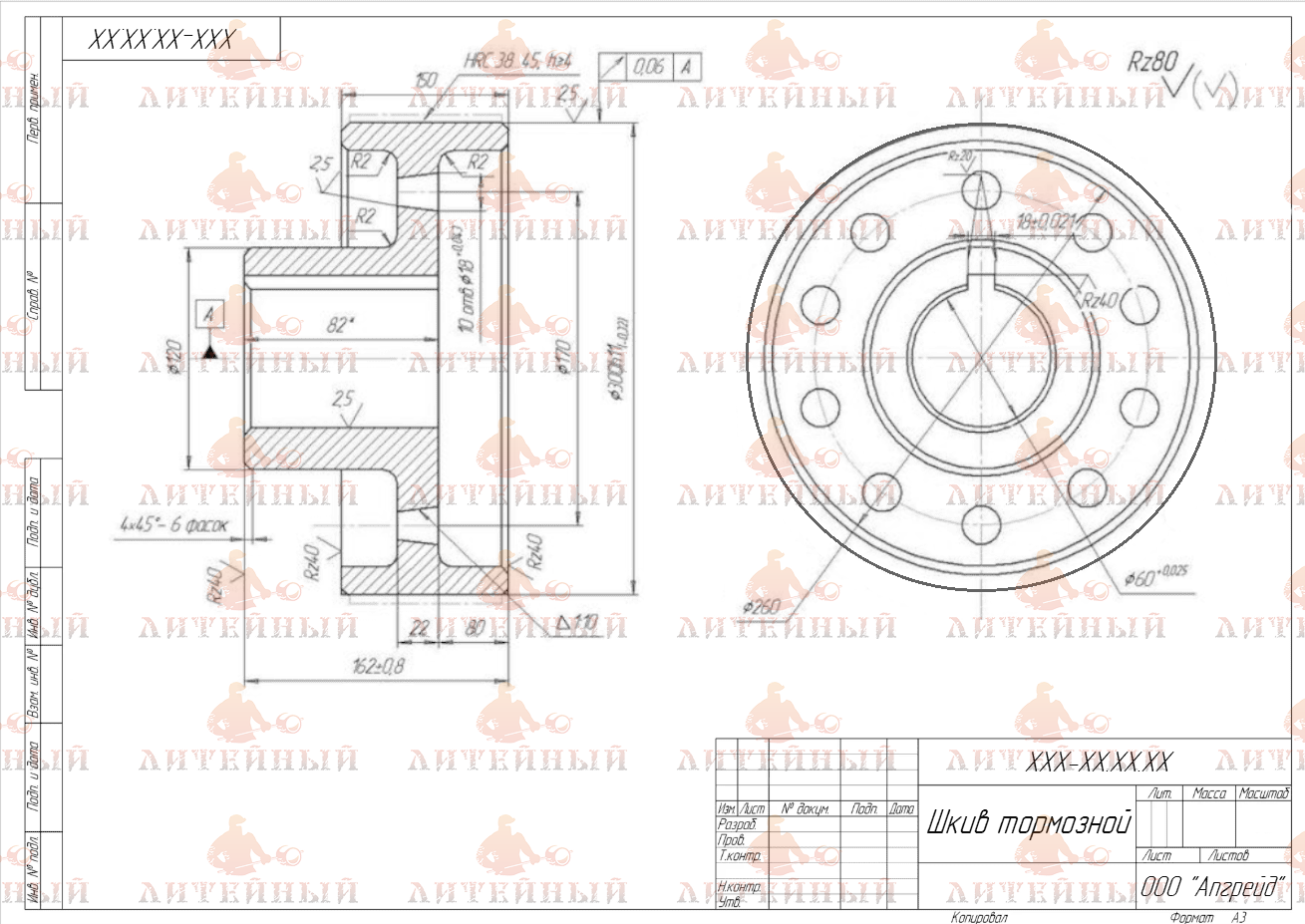

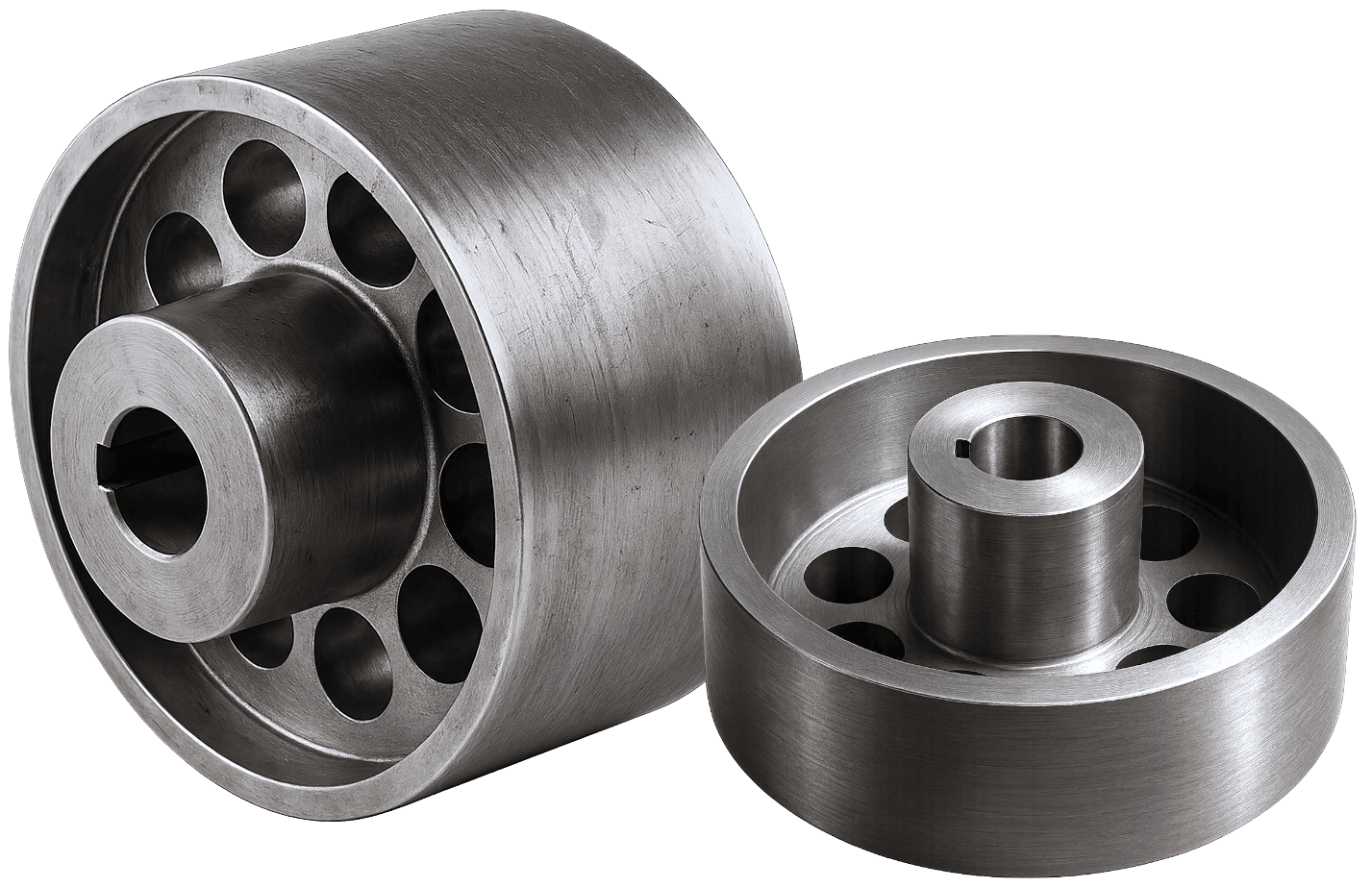

Изготовление тормозных шкивов на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению тормозных шкивов на заказ по чертежам с учетом всех требований Клиента:

- Изготовление шкивов с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление шкивов по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления шкивов

Изготавливаем шкивы из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

В качестве заготовок для будущих деталей берем поковки, отливки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит контроль качества, с целью достижения требуемых характеристик, обеспечения долговечности и точности конечного изделия.

Процесс изготовления тормозных шкивов на нашем производстве: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов шкивов:

Предлагаем услуги по изготовлению других видов шкивов:

Купить тормозной шкив

Заказать изготовление тормозных шкивов по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

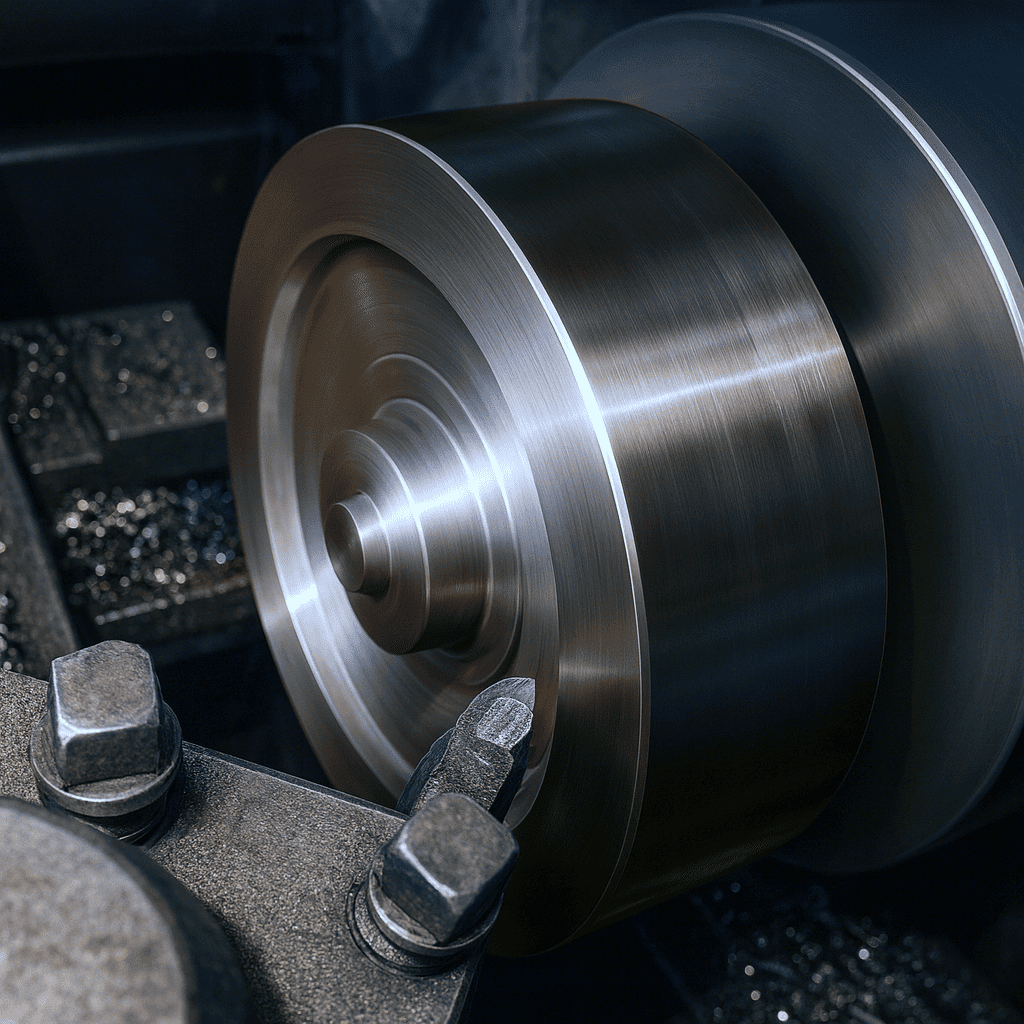

Тормозные шкивы — это элементы механических систем, предназначенные для передачи крутящего момента и создания тормозного усилия за счёт трения. Они служат связующим звеном между валом и тормозным механизмом, обеспечивая плавное замедление или остановку вращающихся частей машин и агрегатов. Конструкция шкива определяет эффективность торможения, долговечность фрикционных пар и стабильность работы системы.

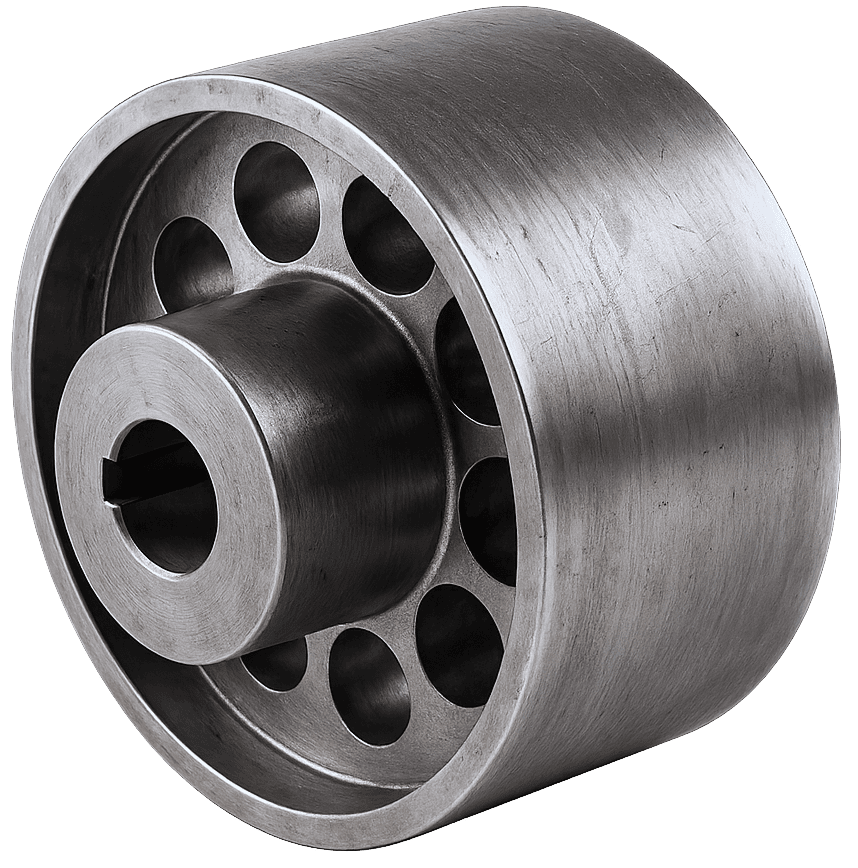

Рис.1. Тормозные шкивы

Виды тормозных шкивов делятся по нескольким признакам:

- По конструкции — сплошные, составные и сборные (со ступицей, венцом и посадочными элементами).

- По способу установки — с посадкой на вал с натягом, с шпонковым соединением, с конической втулкой, с фланцем.

- По назначению — шкивы для ленточных тормозов, колодочных тормозов и фрикционных систем.

- По виду обработки поверхности — с проточенной цилиндрической рабочей поверхностью, с фрикционными накладками или с прорезями для охлаждения.

Заготовки для изготовления

Заготовки для изготовления тормозных шкивов выбираются в зависимости от требуемой прочности, массы и технологичности:

- поковки — для ответственных деталей, работающих при переменных нагрузках;

- отливки — для крупных и массивных шкивов;

- прокат круглого или фасонного сечения — для стандартных изделий малых диаметров.

Материал изготовления

Материал изготовления зависит от условий эксплуатации. Для большинства промышленных шкивов используют углеродистые и легированные стали (например, 45, 40Х, 35ХМ, 40ХН), которые обеспечивают высокую прочность и износостойкость. В случаях, когда важна коррозионная стойкость и работа при повышенных температурах, применяются нержавеющие стали (12Х18Н10Т, 08Х18Н10). Для тяжелых машин возможны отливки из чугуна (СЧ20, ВЧ40) с последующим фрезерованием и балансировкой.

Характеристики при проектировании:

- диаметр и ширину рабочей поверхности, определяющие тормозной момент;

- допустимое контактное давление между шкивом и тормозной колодкой;

- допуск по биению — не более 0,05–0,1 мм для исключения вибраций;

- шероховатость поверхности трения — обычно не грубее Ra 1,6–3,2;

- коэффициент трения для выбранной пары материалов (сталь — фрикционная накладка, чугун — лента и т.д.);

- балансировку по ГОСТ 22061-76, особенно для шкивов с высокой частотой вращения.

Преимущества:

- простота конструкции и обслуживания;

- надёжность и долговечность при правильном подборе материала;

- возможность регулировки тормозного усилия;

- стабильность работы при переменных нагрузках.

Недостатки:

- износ рабочей поверхности при частых торможениях;

- необходимость периодической шлифовки и балансировки;

- снижение эффективности при загрязнении или перегреве.

Применение тормозных шкивов:

- в машиностроении — в приводах станков, подъемно-транспортных механизмах, редукторах и лебёдках;

- в металлургии — в крановых установках, прокатных станах, подъемниках;

- в горнодобывающей промышленности — в шахтных лебедках и буровых установках;

- в железнодорожной и транспортной технике — как элементы вспомогательных тормозных систем;

- в энергетике — в турбинных и генераторных узлах при обслуживании и остановке агрегатов.