- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

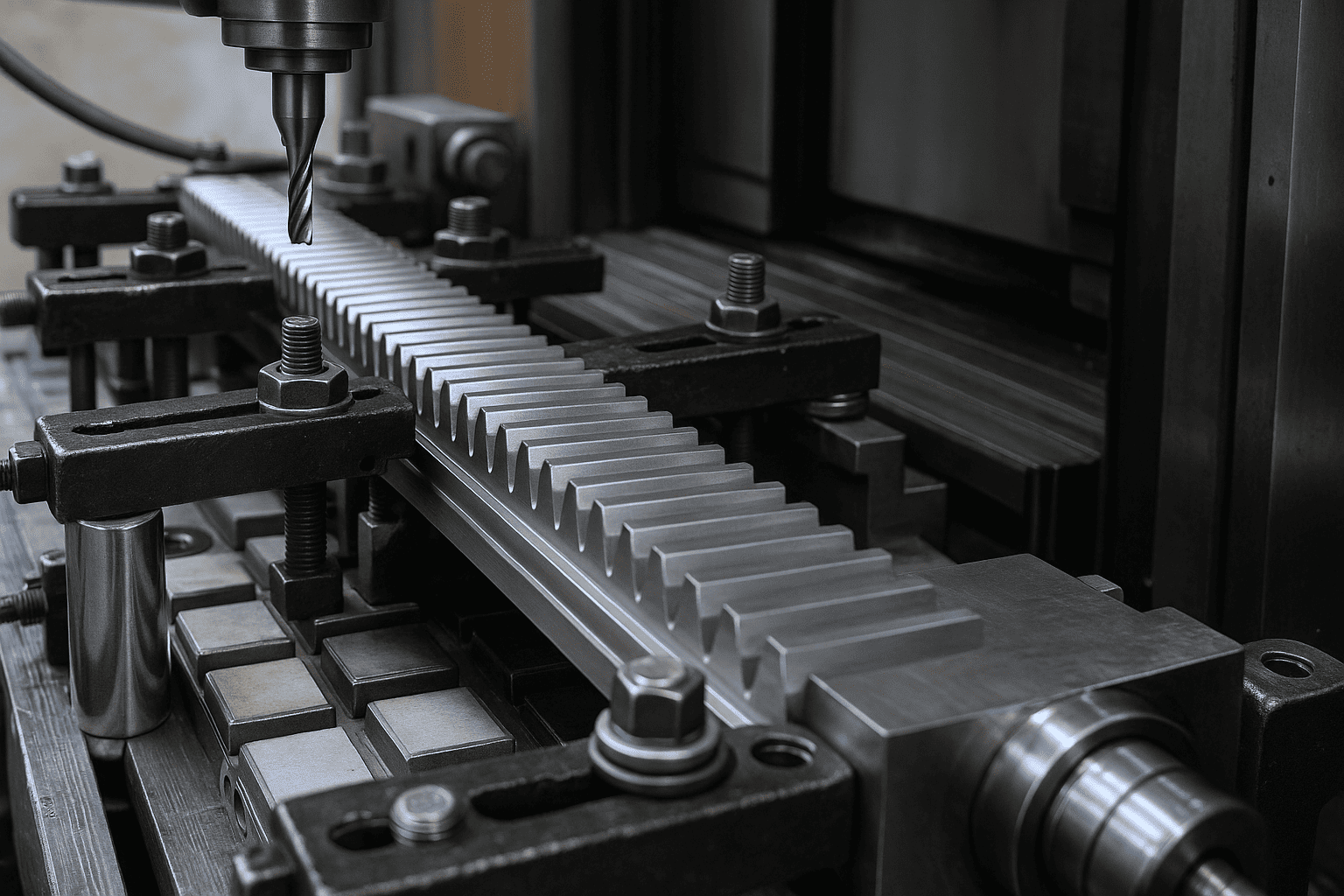

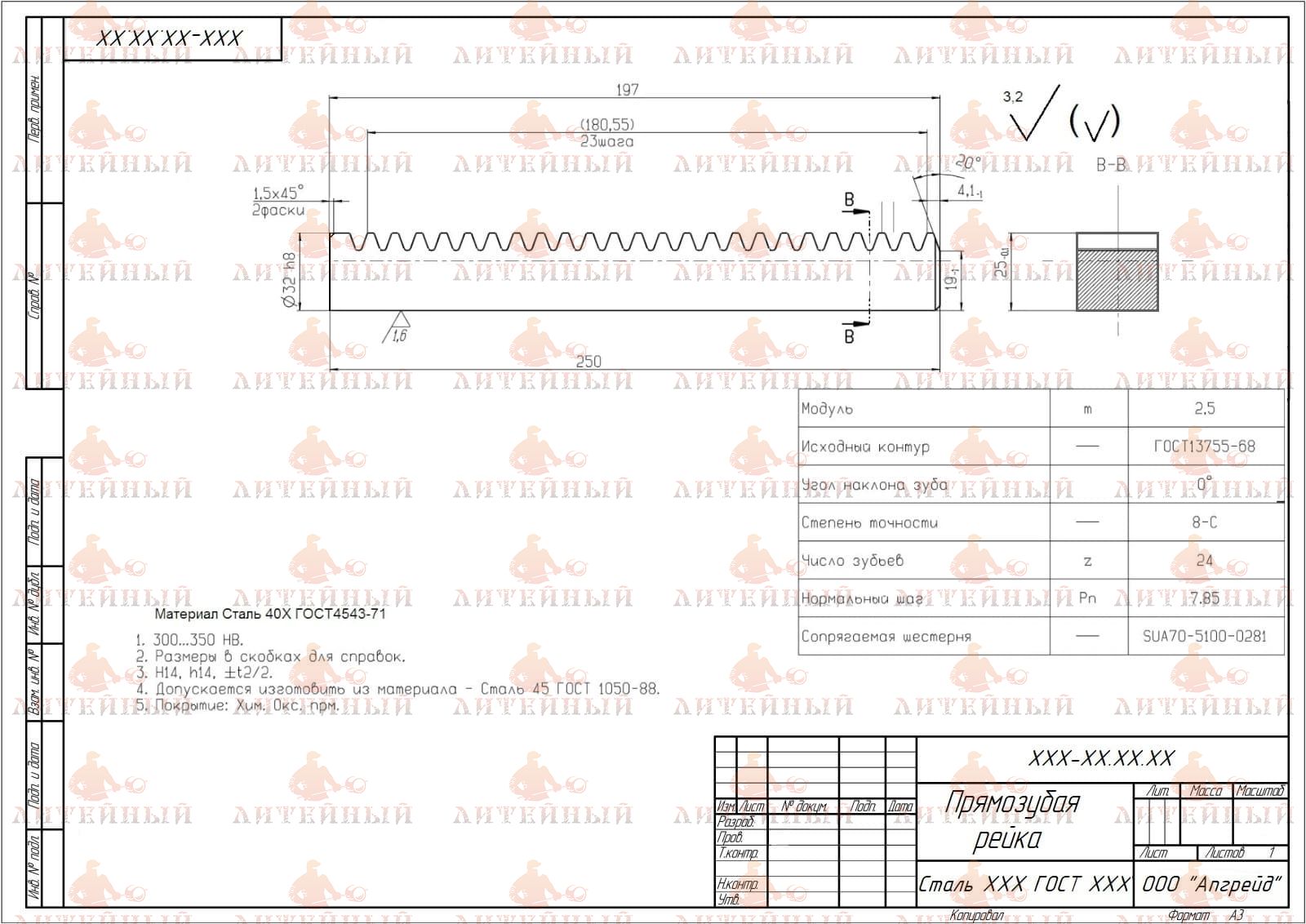

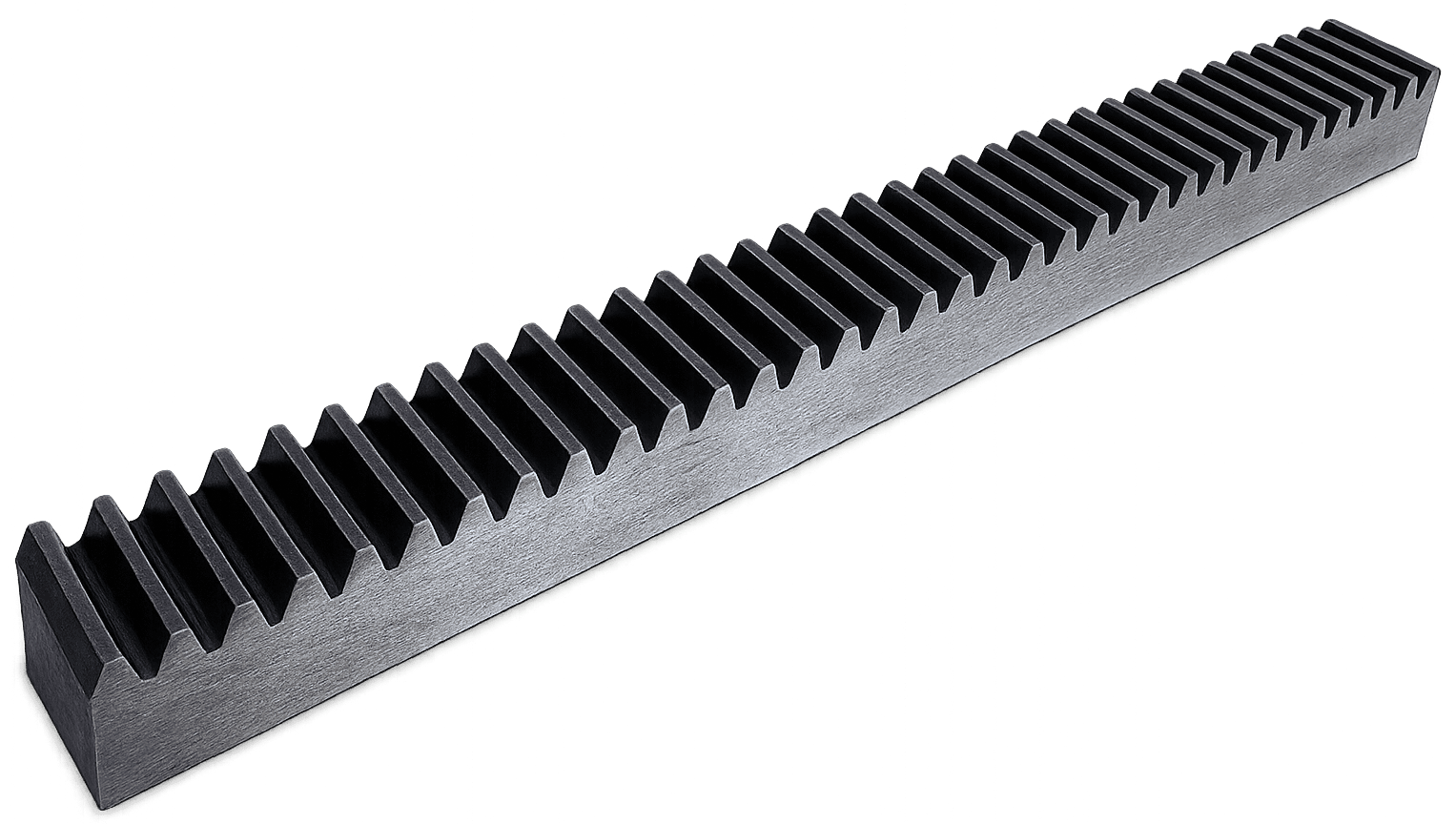

Изготовление прямозубых реек любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению прямозубых реек любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление прямозубых реек с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление прямозубых реек по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления прямозубых реек

Изготавливаем прямозубые рейки из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

В качестве заготовок для будущих деталей берем поковки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит тщательный контроль качества, с целью обеспечения долговечности и точности конечного изделия.

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов зубчатых реек:

Предлагаем услуги по изготовлению других видов звездочек:

Купить прямозубые рейки

Заказать изготовление прямозубых реек по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

Прямозубые рейки — это линейные зубчатые элементы, служащие для преобразования вращательного движения шестерни в поступательное или наоборот. По сути, это зубчатое колесо, «развёрнутое» в линию: зубья расположены параллельно и имеют прямую форму, без наклона, что обеспечивает простую и точную передачу движения.

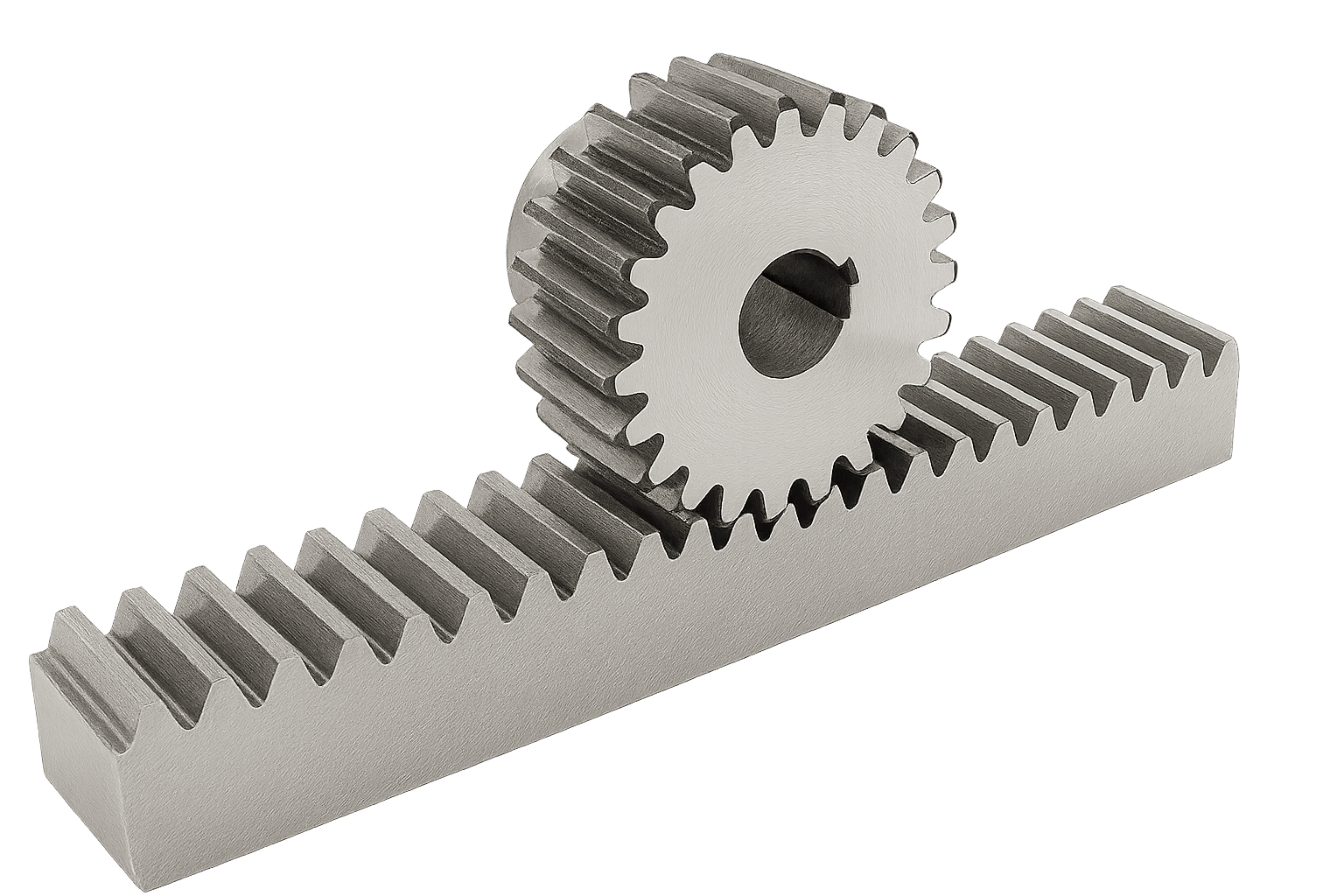

Рис.1. Прямозубая рейка с шестерней

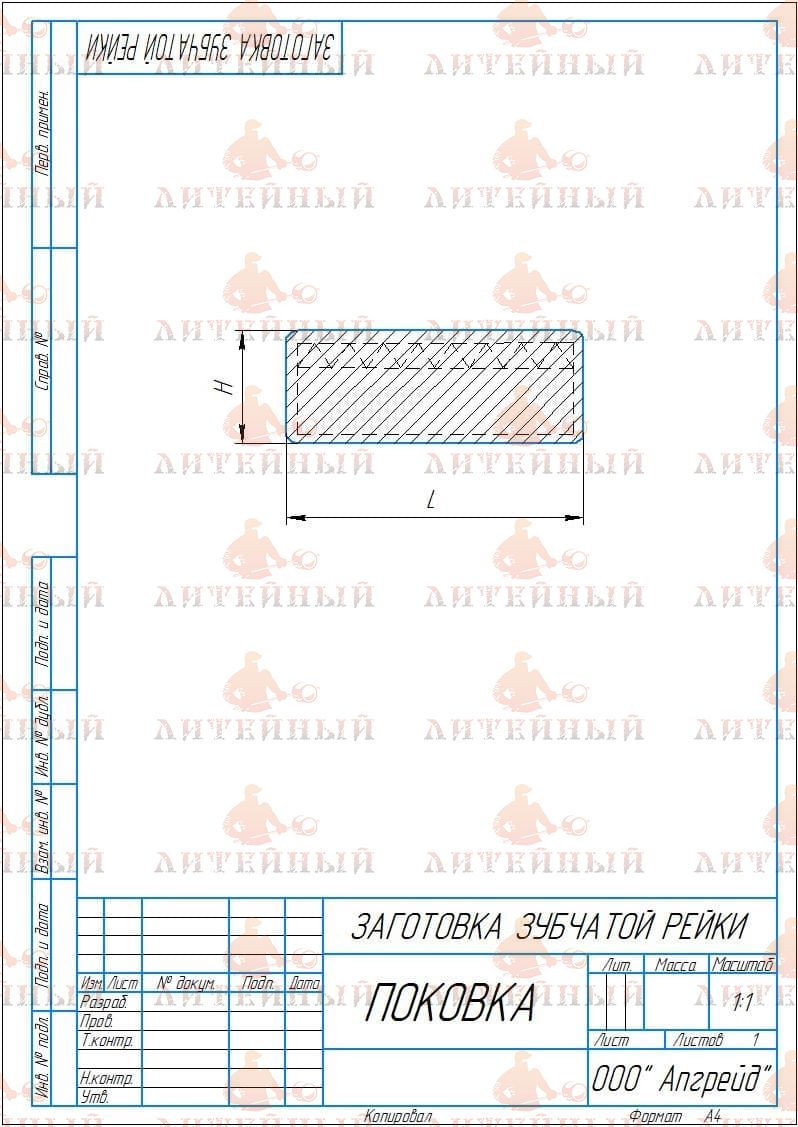

Заготовки для изготовления.

Чаще всего прямозубые рейки изготавливают из проката прямоугольного или квадратного сечения (стальной пруток, полоса, калиброванный профиль). На предприятиях используется также предварительно обработанный металл — поковки или горячекатаные заготовки, обеспечивающие достаточную плотность структуры и стабильность размеров. Для крупногабаритных или силовых реек применяются цельнокатаные или сварные заготовки с последующей механической обработкой.

Материалы изготовления.

Наиболее распространены углеродистые и легированные конструкционные стали: 45, 40Х, 40ХН, 20Х, 18ХГТ, а для особо ответственных передач — инструментальные или цементуемые стали (20Х2Н4А, 18ХГТ, 12ХН3А). В условиях высокой влажности или агрессивных сред применяют нержавеющие марки (12Х18Н10Т, 20Х13, 30Х13). Для малонагруженных механизмов, где важна лёгкость и бесшумность, используются пластмассы, бронза или дюралюминий.

Характеристики при проектировании.

1. Назначение и передаваемое усилие

При проектировании определяется функция рейки — преобразование вращательного движения шестерни в поступательное (или наоборот). Исходными данными служат требуемое усилие на выходе, ход перемещения, скорость, точность позиционирования и режим работы (прерывистый, постоянный, реверсивный).

От этих параметров зависят модуль зубьев, длина рейки, материал и тип крепления.

2. Геометрические параметры зубчатого зацепления

- Модуль (m) — основной параметр, определяющий размер зубьев и соотношение между шестернёй и рейкой. Выбирается по стандартным рядам ГОСТ 9563-60 (m = 1…25 мм).

- Высота зуба — по ГОСТ 13755-81: h=2,25m , из них головка ha=1m, ножка hf=1,25m.

- Угол давления (α) — стандартно 20°, реже 14,5° или 25° при особых условиях (высокие нагрузки или точное позиционирование).

- Шаг зубьев (p) — p=πm. Определяет линейное перемещение рейки за один оборот шестерни.

- Ширина рейки (b) — задаётся из прочностных расчётов и требований к жёсткости, обычно 5–10×m.

- Длина рейки (L) — выбирается исходя из рабочего хода, но изготавливается секционно (500–2000 мм) с последующей стыковкой.

3. Материал и термообработка

Выбор материала производится в зависимости от нагрузок, условий эксплуатации и требуемого ресурса.

- Для общепромышленных применений — сталь 45, 40Х, 35ХГСА, 20ХН3А.

- Для прецизионных и динамически нагруженных систем — легированные стали 40ХН, 18ХГТ, 20Х2Н4А.

- Для лёгких и среднескоростных передач — углеродистая сталь 45, 50, конструкционная 35. Термообработка: закалка ТВЧ до HRC 45–55 или цементация 0,8–1,2 мм на глубину рабочей поверхности. В некоторых случаях — отпуск до HRC 30–35 для снижения хрупкости.

4. Требования к твёрдости:

- Твёрдость зубьев: HRC 45–60 (в зависимости от типа передачи).

- Сердцевина: HB 200–260.

- Допускается нитроцементация для уменьшения износа и повышения коррозионной стойкости.

5. Допуски, точность и шероховатость

- Класс точности — по ГОСТ 1643-81: 4…9 (в зависимости от назначения; для станков и приводов — 5-6 класс, для транспортных механизмов — 8-9).

- Допуск на шаг зубьев и профиль задаётся по ГОСТ 13755-81.

- Шероховатость рабочей поверхности зубьев — не грубее Ra 1,6–3,2 мкм, для точных систем — до Ra 0,8.

- Плоскостность опорной поверхности и перпендикулярность зубьев к ней контролируются в пределах 0,01–0,05 мм/100 мм длины.

6. Допуски, точность и шероховатость

- Класс точности — по ГОСТ 1643-81: 4…9 (в зависимости от назначения; для станков и приводов — 5-6 класс, для транспортных механизмов — 8-9).

- Допуск на шаг зубьев и профиль задаётся по ГОСТ 13755-81.

- Шероховатость рабочей поверхности зубьев — не грубее Ra 1,6–3,2 мкм, для точных систем — до Ra 0,8.

- Плоскостность опорной поверхности и перпендикулярность зубьев к ней контролируются в пределах 0,01–0,05 мм/100 мм длины.

7. Нагрузки и расчёт на прочность

Выполняется по формулам контактных и изгибающих напряжений (метод Льюиса).

- Расчёт ведут по допускаемым напряжениям σ_H и σ_F (контактные и изгибные).

- Коэффициент запаса прочности — не менее 1,25 для динамических нагрузок.

- Проверяются допустимые отклонения и износ при длительной работе.

- Для движений с высокой скоростью дополнительно рассчитываются вибрации и резонансные частоты.

8. Смазка и защита

При открытых передачах — периодическая смазка густыми смазками (Литол-24, ЦИАТИМ-221).

При закрытых — циркуляционная или капельная подача масла И-20А, И-40А.

Для открытых установок применяют защитные кожухи, особенно при пыльных и влажных условиях.

9. Совместимость и стандартизация

Прямозубые рейки стандартизированы по геометрии зацепления со стандартными шестернями по ГОСТ 13755-81.

При проектировании необходимо обеспечить совпадение модуля, угла давления и профиля зуба.

Посадки и сопряжения выполняются по ГОСТ 25346-89, ГОСТ 2.120-73.

10. Надёжность и срок службы

- Определяется износовой стойкостью зубьев и стабильностью смазки.

- Средний ресурс — 10⁴–10⁵ циклов при нормальном режиме работы.

- При необходимости — проведение упрочняющего поверхностного накатывания или нанесение твёрдых покрытий (TiN, CrN, FeCr).

Характеристики при выборе.

Основные параметры выбора — передаваемое усилие, длина хода, точность позиционирования и скорость перемещения. В машиностроении при выборе обращают внимание на модуль зацепления, допуск по классу точности, материал и термообработку. Для прецизионных механизмов важна минимальная погрешность шага, а для тяжёлых — высокая несущая способность и жёсткость.

Преимущества.

— Простая конструкция и высокая надёжность;

— Низкое трение и стабильное передаточное отношение;

— Возможность работы на больших длинах хода;

— Совместимость с различными типами шестерён;

— Простота обслуживания и замены.

Недостатки.

— Повышенный уровень шума при работе на высоких скоростях;

— Чувствительность к износу зубьев и недостаточной смазке;

— Не подходит для передачи крутящего момента под углом или с изменением направления движения без дополнительных узлов.

Применение

|

Отрасль |

Функция |

Особенности |

Условия эксплуатации |

Примеры применения |

|

Машиностроение и станкостроение |

преобразование вращательного движения вала или шестерни в линейное перемещение с высокой точностью. |

рейки шлифованные, термообработанные, с 5–6 классом точности; часто комплектуются шестернями из стали 40Х с ТВЧ. |

стабильная температура, смазка централизованная или капельная, умеренная нагрузка, высокая точность. |

|

|

Транспортно-подъёмные и складские системы |

передача значительного линейного усилия при ограниченных скоростях. |

используют массивные рейки из сталей 45, 40Х, с антикоррозионным покрытием; допускается шпонковое или болтовое крепление к направляющей. |

переменные нагрузки, пыль, колебания температуры от −40 °C до +60 °C, открытая установка. |

|

|

Автомобильная и транспортная техника |

преобразование вращения рулевого вала в поступательное движение тяг или перемещение деталей кузова. |

изготавливаются из легированных сталей с индукционной закалкой зубьев; обязательна тонкая настройка зацепления. |

вибрации, перепады температур, воздействие влаги и пыли, необходимость малой люфтовости. |

|

|

Металлургия, тяжёлое машиностроение, прессовое оборудование |

линейное перемещение массивных деталей при значительных усилиях. |

рейки крупномодульные (m = 8–25 мм), термообработанные, с повышенной жёсткостью основания; часто применяются в паре с редуктором и гидроприводом. |

высокая температура, окалина, вибрации, масло, возможные ударные нагрузки. |

|

|

Робототехника, автоматизация и ЧПУ-системы |

высокоточное линейное перемещение с минимальным люфтом. |

рейки шлифованные, класса точности 4–6, твёрдость HRC 50–60; используются совместно с шестернями со шлифованным профилем и редукторами повышенной точности. |

чистая среда, стабильная температура, непрерывная смазка, отсутствие ударных нагрузок. |

|

|

Горнодобывающая и карьерная техника |

передача больших линейных усилий при низких скоростях. |

рейки из сталей 40Х, 45Х, 35ХГСА, с крупным модулем, с покрытием против коррозии и износа; применяются в сочетании с герметичными корпусами. |

пыль, влага, абразив, удары, вибрации. |

|

|

Строительная и дорожная техника |

преобразование вращательного момента гидромотора или редуктора в линейное перемещение рабочих органов. |

рейки из термообработанных сталей, с запасом по прочности 1,5–2, допускают работу без постоянной смазки. |

открытый воздух, грязь, песок, влага, вибрации, большие перепады температур. |

|

|

Сельское хозяйство |

линейное перемещение элементов машин при средней нагрузке. |

рейки из углеродистых сталей с фосфатированием или цинковым покрытием; простые конструкции, допускающие замену без юстировки. |

пыль, грязь, повышенная влажность, перепады температур от −40 до +50 °C. |

|

|

Пищевая, фармацевтическая, упаковочная промышленность |

точное, плавное и гигиеничное перемещение при умеренных нагрузках. |

рейки из нержавеющих сталей (12Х18Н10Т, AISI 304/316), с полированными зубьями, без покрытия смазками на нефтяной основе. |

чистая среда, частые мойки, контакт с водой и растворами. |

|

|

Энергетика, нефтегаз и химическая промышленность |

линейное перемещение затворов и заслонок под давлением или при высокой температуре. |

рейки из жаропрочных и коррозионно-стойких сталей (12Х18Н10Т, 20Х23Н18, 10Х17Н13М2Т), с уплотнёнными сопряжениями и антикоррозионной смазкой. |

коррозионная среда, перепады температур, возможный контакт с агрессивными веществами. |

|

|

Дверные, фасадные и промышленные автоматические системы |

преобразование вращения электродвигателя в линейное перемещение створки. |

рейки оцинкованные или пластиковые с металлическим сердечником, часто в комплекте с защитным кожухом; допускается работа при −40 … +60 °C. |

атмосферные — снег, дождь, конденсат, солнечное излучение, запылённость. |

|

|

Лабораторное, измерительное и испытательное оборудование |

точное, плавное перемещение с микрометровой точностью. |

рейки мелкомодульные (m = 0,5–1,5 мм), шлифованные, с полированным профилем зубьев, часто выполнены из нержавеющей стали или бронзы. |

контролируемая температура, отсутствие вибраций, чистая среда. |

|