- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

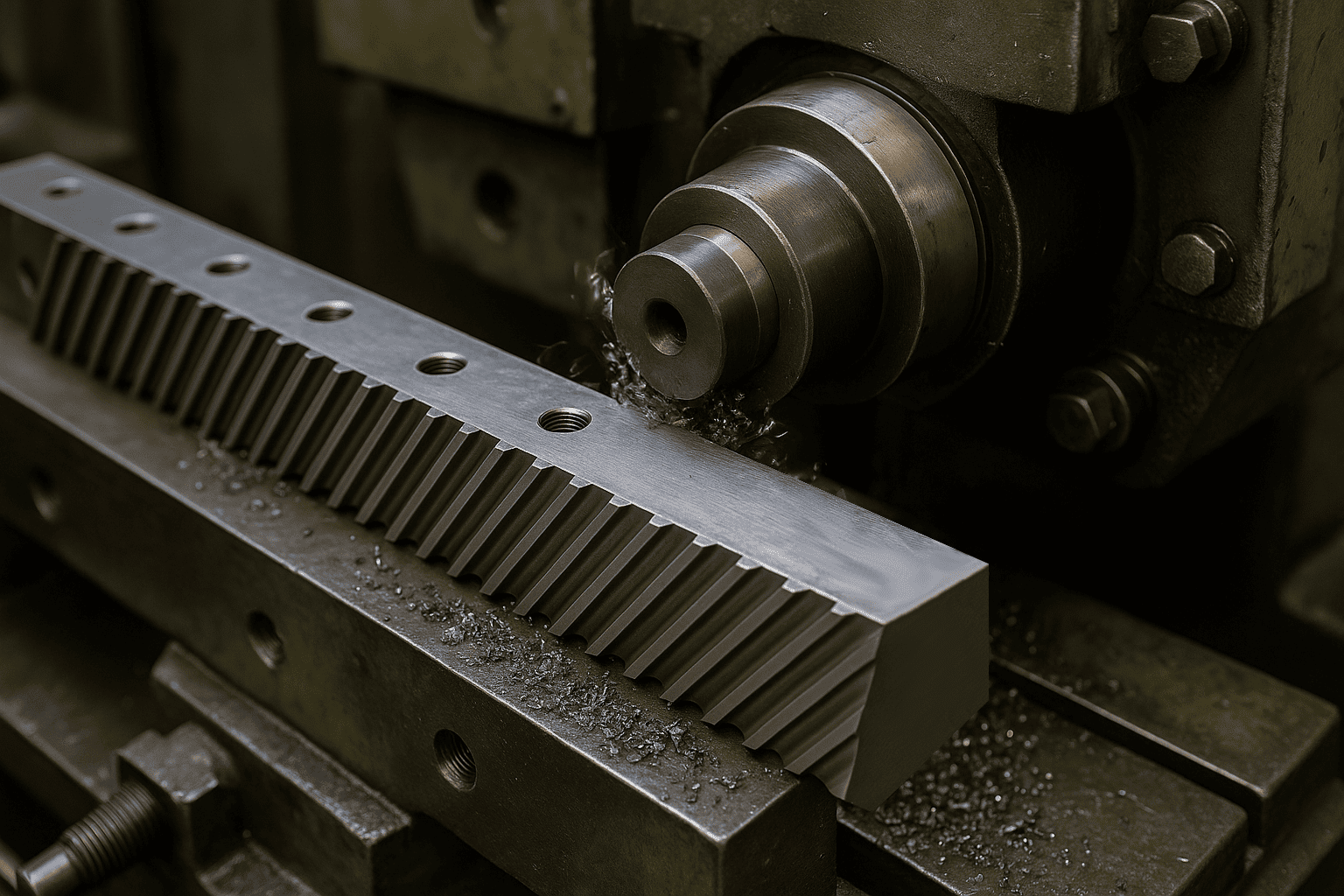

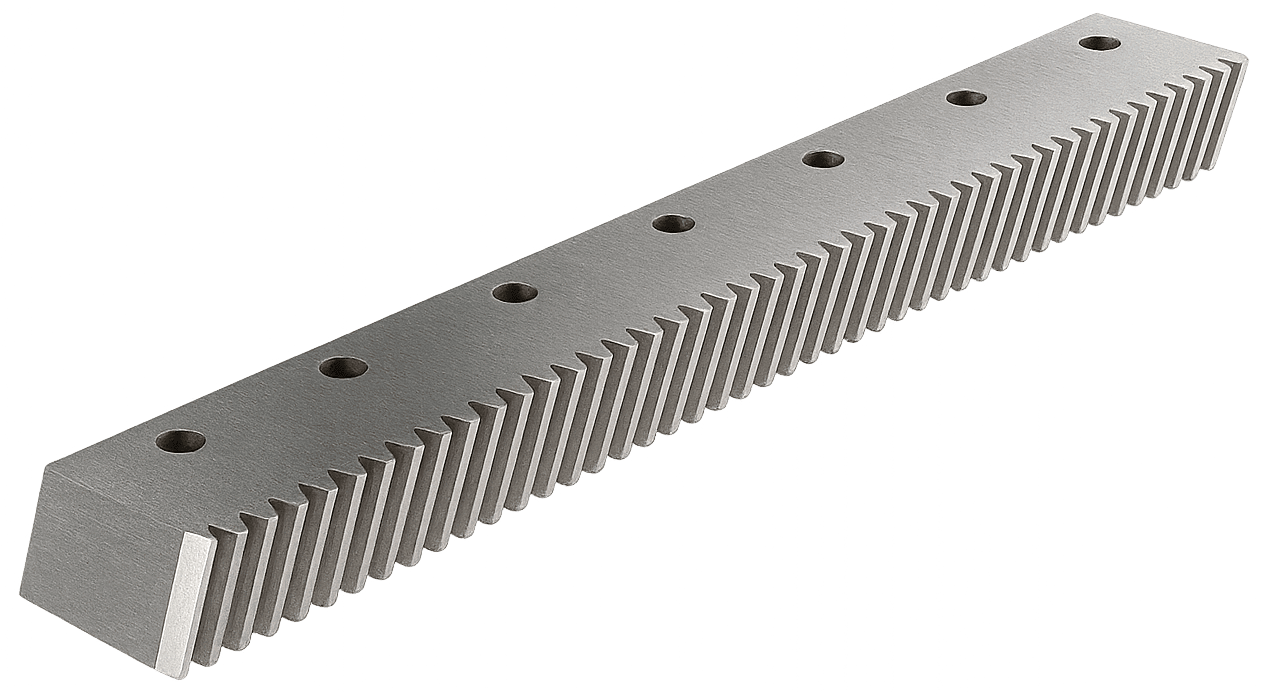

Изготовление косозубых реек любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению косозубых реек любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление косозубых реек с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление косозубых реек по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления косозубых реек

Изготавливаем косозубые рейки из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

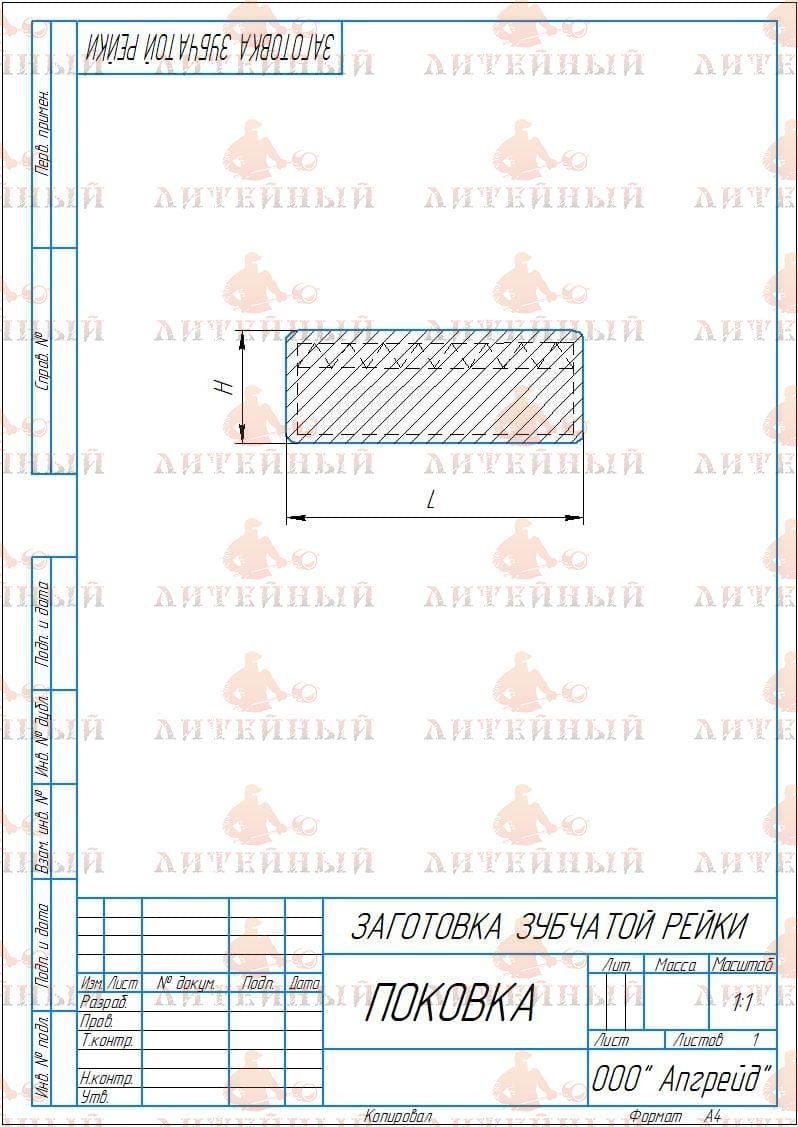

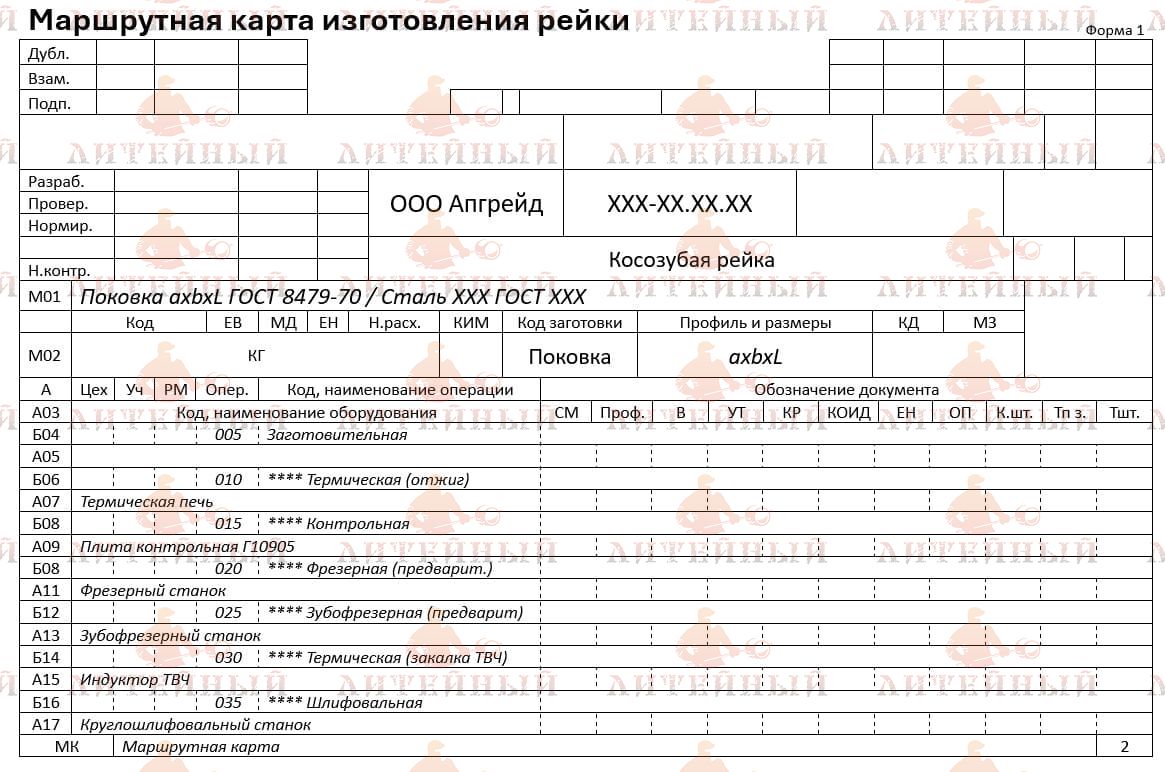

В качестве заготовок для будущих деталей берем поковки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит тщательный контроль качества, с целью обеспечения долговечности и точности конечного изделия.

Процесс изготовления косозубых реек на нашем производстве: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов реек:

Предлагаем услуги по изготовлению других видов звездочек:

Купить косозубые рейки

Заказать изготовление косозубых реек по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

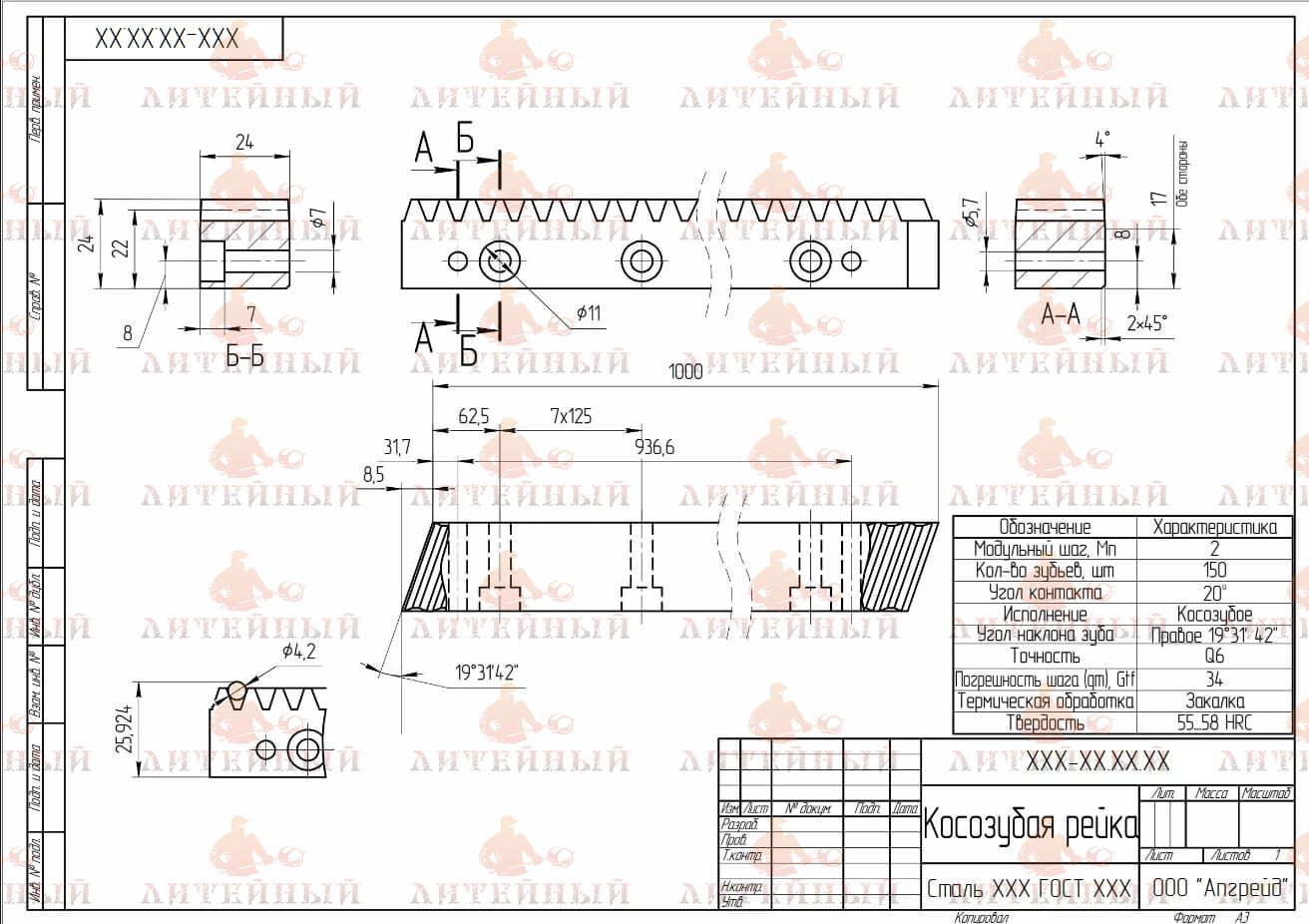

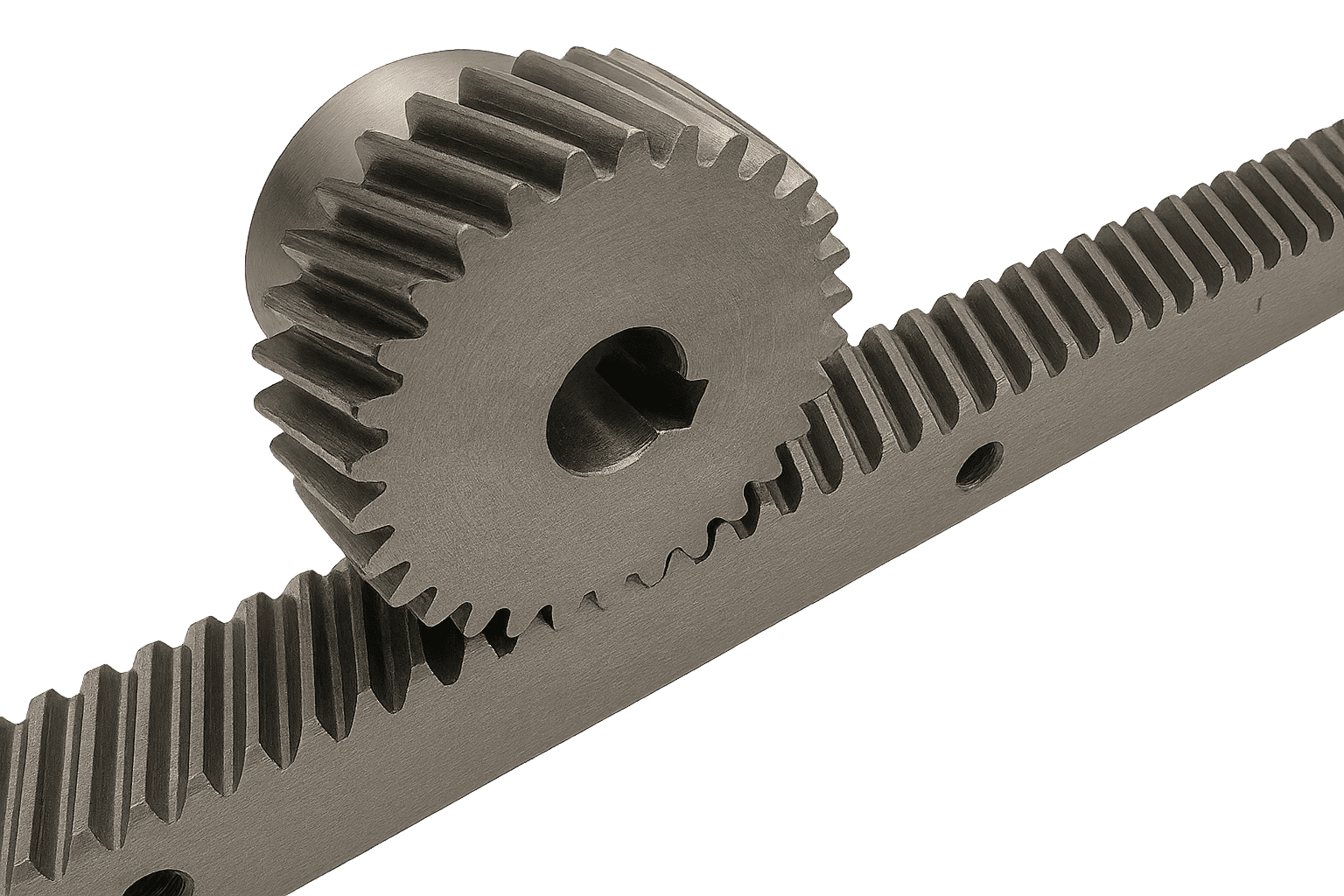

Косозубая рейка — это элемент зубчатой передачи, в котором зубья расположены под углом (обычно 15°–30°) к продольной оси рейки. В паре с косозубой шестернёй она преобразует вращательное движение в линейное с повышенной плавностью и сниженным уровнем вибрации. Такая конструкция обеспечивает более равномерную передачу нагрузки между зубьями и используется в ответственных приводах, где требуется высокая точность, малошумность и стабильность хода.

Рис.1. Косозубая рейка с шестерней

Заготовки для изготовления косозубых реек

- Прокатные полосы прямоугольного или квадратного сечения (ГОСТ 103-2006, ГОСТ 2590-2006);

- Поковки по ГОСТ 8479-70, если требуется высокая плотность металла и отсутствие внутренних дефектов;

- Катаные заготовки нормализованного состояния при серийном выпуске.

Перед обработкой заготовка подвергается правке, термической подготовке (отжиг или нормализация) и черновому фрезерованию базовых плоскостей. При изготовлении прецизионных реек— также шлифованию и проверке прямолинейности по ГОСТ 8026-92.

Материалы изготовления

Материал выбирается по условиям работы, требуемой твёрдости и типу передачи:

- Углеродистые стали: 45, 50, 55 — для умеренных нагрузок и стандартных механизмов.

- Легированные стали: 40Х, 20ХН3А, 18ХГТ, 35ХГСА — для повышенных нагрузок и точных приводов.

- Нержавеющие стали: 12Х18Н10Т, 08Х17Н5М3 — для коррозионно-активных и чистых сред.

- Бронза или латунь — при работе с малошумными и неискрящими передачами (в приборостроении, робототехнике).

После мехобработки зубья закаливаются ТВЧ до HRC 45–60 или цементируются на глубину 0,8–1,2 мм, что повышает износостойкость и стабильность профиля.

Характеристики при проектировании

- Геометрия зацепления

- Модуль (m) — определяет размеры зубьев; выбирается из стандартного ряда (ГОСТ 9563-60) в диапазоне от 1 до 25 мм.

- Угол наклона зуба (β) — от 15° до 30°, чаще 19°31′ (стандарт ISO). Чем больше угол, тем плавнее зацепление, но выше осевая сила.

- Угол давления (α) — стандартно 20°.

- Высота зуба: h=2,25m, из них головка — 1m, ножка — 1,25m.

- Шаг зубьев (p) = πm / cos β — меньше, чем у прямозубой рейки при одинаковом модуле, что обеспечивает большую плотность зацепления.

- Конструктивные размеры

- Ширина основания (b) — обычно 5–8×m;

- Длина секции — 500–2000 мм (стыкуются с шестернёй без разрыва профиля);

- Толщина основания — из расчёта жёсткости и способа крепления;

- Посадочные отверстия — симметрично оси зубьев, чтобы исключить перекос.

- Прочность и точность

- Проверяются контактные и изгибные напряжения (по методу Льюиса и ГОСТ 21354-87).

- Класс точности — 4–8 по ГОСТ 1643-81 (высокоточные механизмы — 4–6).

- Допуск на шаг зубьев: до ±0,02 мм на 100 мм длины для точных реек.

- Шероховатость зубьев — Ra 0,8–1,6 мкм.

- Биение профиля не более 0,03 мм.

- Термическая обработка и покрытия

- Закалка ТВЧ до HRC 50–60 с отпуском;

- При необходимости — цементация, нитроцементация, азотирование;

- Фосфатирование, оксидирование, никелевое или цинковое покрытие при открытой установке.

- Особенности конструкции

- При больших углах β требуется компенсировать осевую силу вала шестерни;

- При проектировании многосекционных реек учитывается совмещение профиля и шагов между секциями (контроль ±0,01 мм);

- Допускается установка косозубой рейки в закрытых корпусах с циркуляционной смазкой.

Характеристики при выборе

- Тип привода — ручной, моторный, редукторный;

- Нагрузка и момент — определяют модуль и ширину рейки;

- Требования к точности и плавности хода — выбирается класс точности и тип обработки (фрезерованная или шлифованная);

- Материал шестерни — должен быть совместим по твёрдости и термообработке;

- Условия среды — при пыли, влаге и температурных перепадах выбираются коррозионно-стойкие исполнения;

- Тип крепления — болтовое, на направляющих или с пазом.

Преимущества

- Более плавное и тихое зацепление, чем у прямозубой рейки;

- Большая площадь контакта зубьев → меньший износ и выше передаваемая нагрузка;

- Равномерное распределение сил и сниженные вибрации;

- Повышенная точность позиционирования при работе с ЧПУ и автоматикой;

- Возможность работы на высоких скоростях без резонансных колебаний.

Недостатки

- Сложнее изготовление — требуется фрезерование под углом и точная юстировка;

- Возникают осевые усилия, требующие упорных подшипников на валу шестерни;

- Более высокая стоимость из-за обработки и шлифования;

- Требуется тщательная установка при стыковке секций (угол зуба должен совпадать с углом шестерни).

Применение

|

Отрасль |

Условия |

Исполнения |

Применение |

|

Станкостроение и промышленная автоматизация |

стабильная температура, масляная смазка, высокая точность перемещения. |

Преимущества : плавность хода, отсутствие вибраций, высокая повторяемость позиционирования. |

Используются в приводах продольных и поперечных подач, линейных системах ЧПУ, координатных столах, портальных роботах. |

|

Робототехника и измерительное оборудование |

низкий уровень шума, отсутствие люфта, стабильность размеров. |

мелкомодульные, шлифованные, закалённые до HRC 58. |

Применяются в портальных и коллаборативных роботах, позиционерах, лазерных резаках и 3D-машинах. |

|

Металлургия и тяжёлое машиностроение |

высокие нагрузки, вибрации, масло, окалина. |

крупномодульные (m = 8–25 мм), закалённые ТВЧ, из стали 40Х, 35ХГСА. |

Используются в приводах манипуляторов, шиберов, загрузочных и подающих механизмов. |

|

Энергетика, нефтегаз и химическая промышленность |

агрессивные среды, температура до +200 °C, влажность. |

нержавеющие (12Х18Н10Т, AISI 316), с уплотнёнными сопряжениями и антикоррозионными покрытиями. |

Применяются в приводах задвижек, клапанов, подъёмных механизмов. |

|

Транспорт и подъёмные системы |

открытый воздух, пыль, перепады температур. |

оцинкованные или фосфатированные рейки, крупный модуль, повышенная прочность. |

Используются в системах управления воротами, платформами, лифтами, в транспортёрах. |

|

Сельское хозяйство и строительная техника |

пыль, грязь, вибрации, перепады температур от −40 до +50 °C. |

рейки из стали 45 или 40Х с поверхностной закалкой и защитным покрытием. |

Применяются в механизмах регулирования рабочих органов, гидроприводах, подъёмных рамах. |

Косозубая рейка — это точный и надёжный элемент линейного привода, предназначенный для плавной и устойчивой передачи движения в механизмах повышенной ответственности. Благодаря диагональному расположению зубьев она сочетает повышенную плавность, долговечность и прочность, что делает её предпочтительной для современных станков, роботизированных комплексов и тяжёлых промышленных установок, где важны стабильность, тишина и ресурс работы.