- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

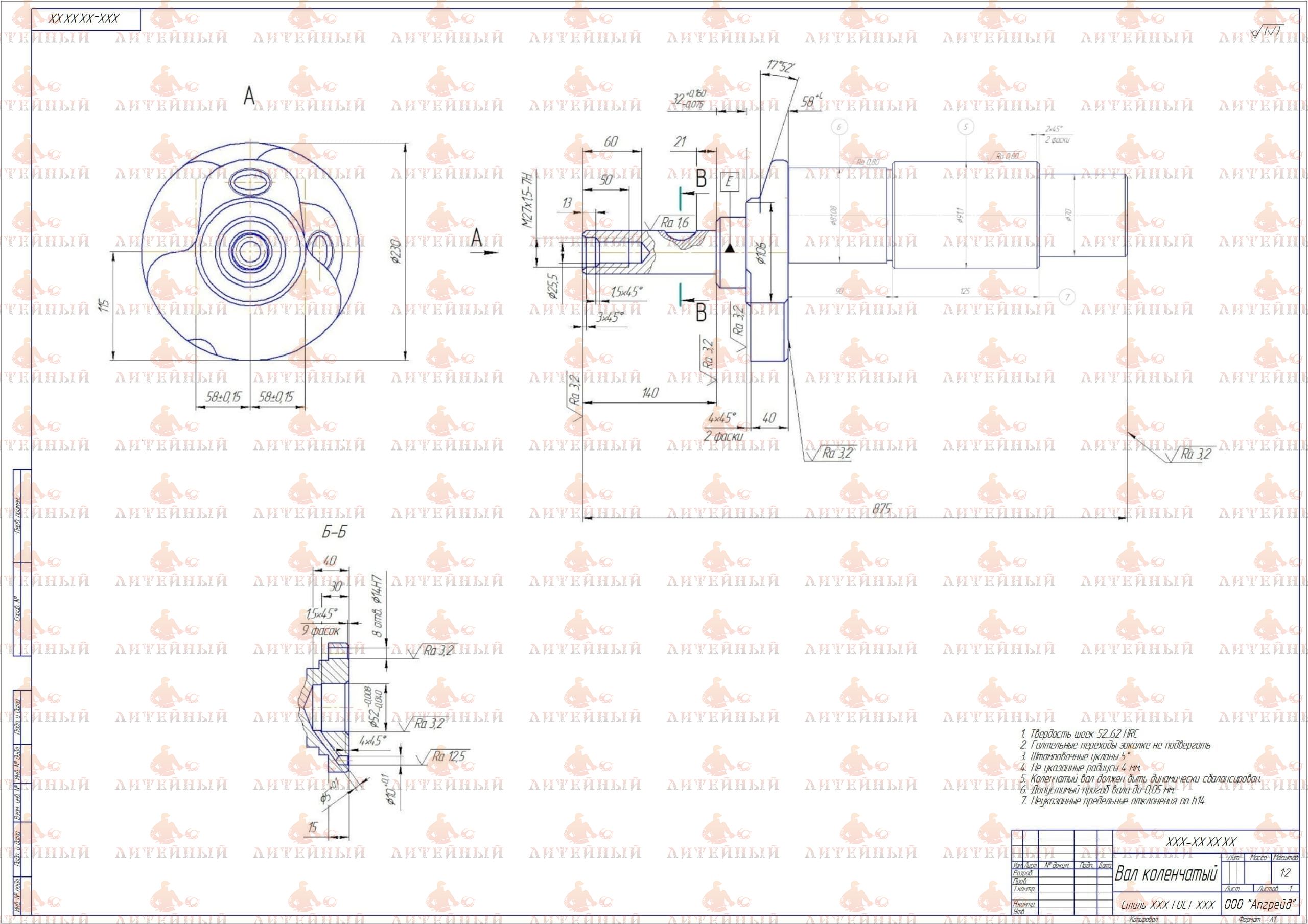

Изготовление коленчатых валов любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению коленчатых валов любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление коленчатых валов с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление коленчатых валов по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления коленчатых валов

Изготавливаем коленчатые валы из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

В качестве заготовок для будущих деталей берем поковки, штамповки, отливки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит контроль качества, с целью достижения требуемых характеристик, обеспечения долговечности и точности конечного изделия.

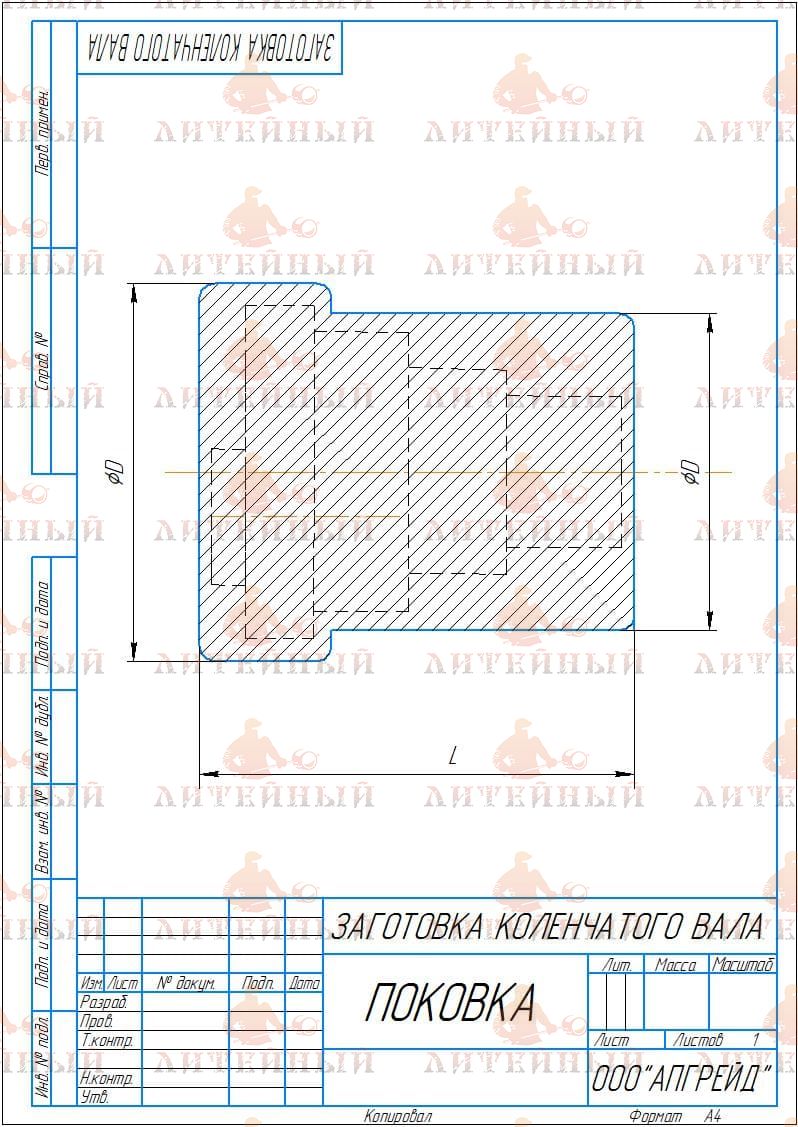

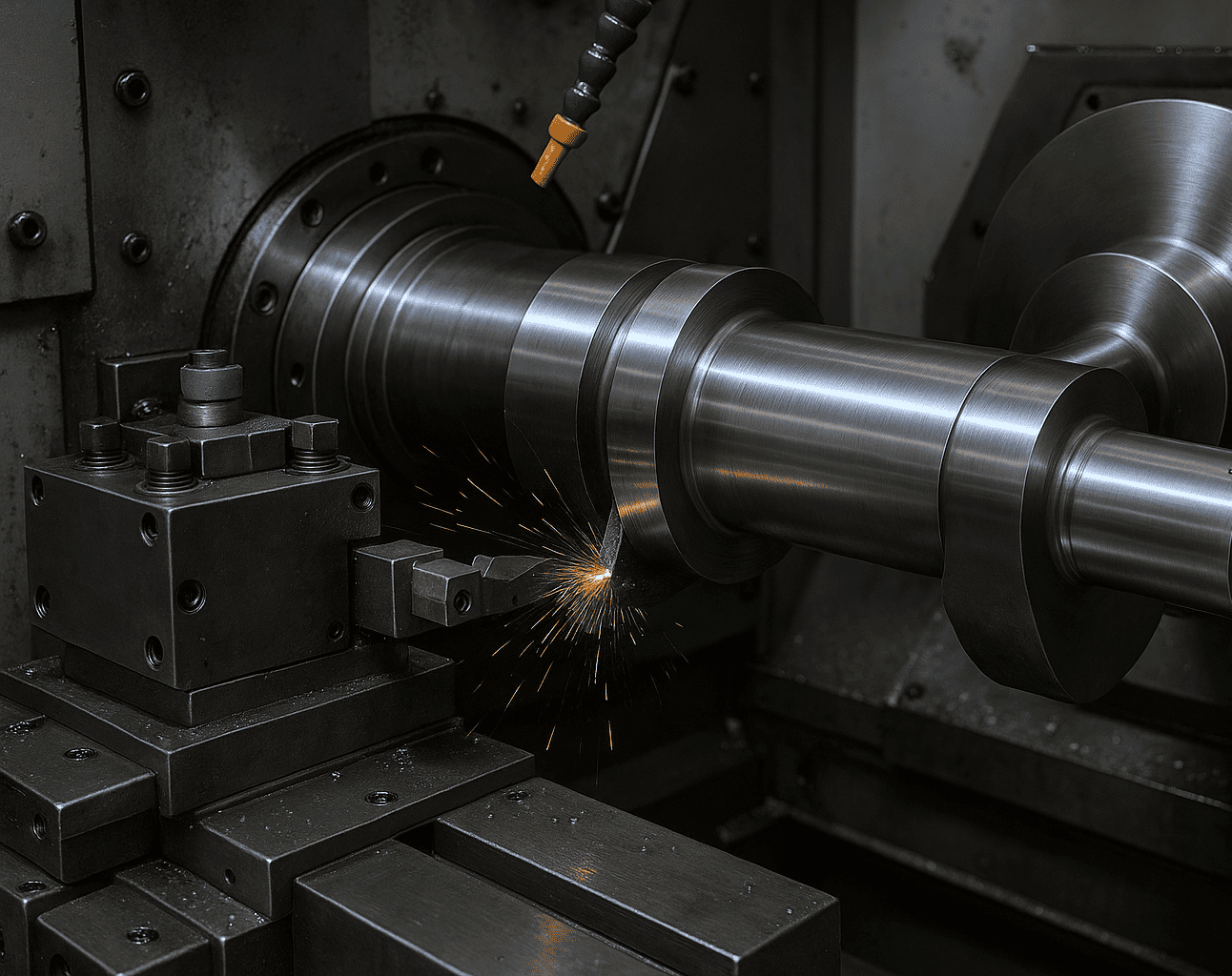

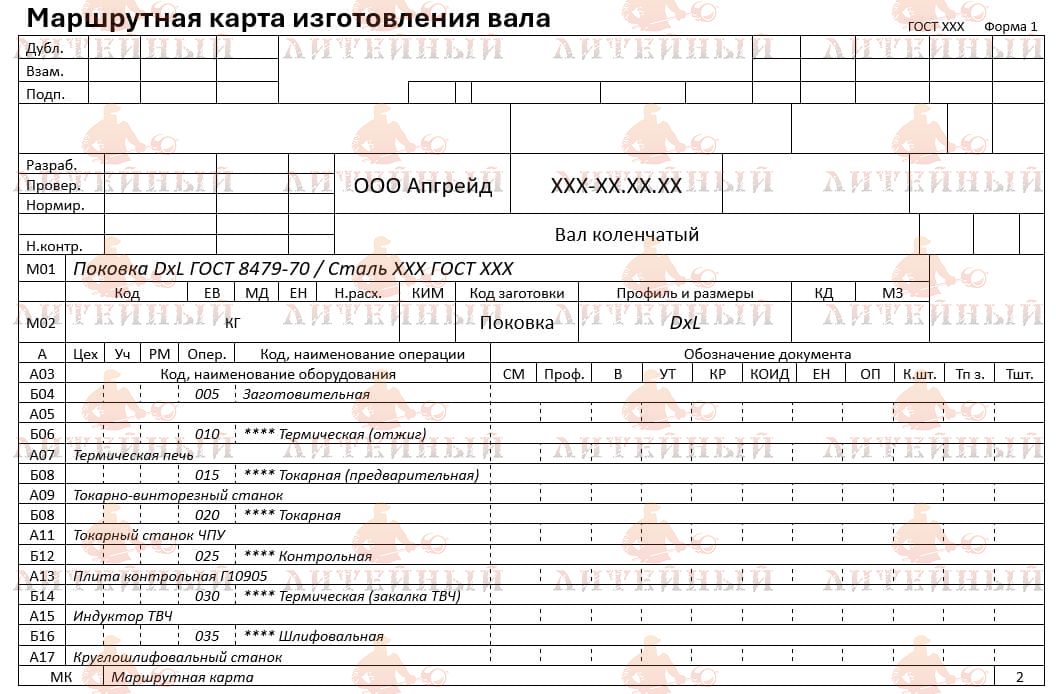

Процесс изготовления коленчатых валов на нашем производстве включает следующие этапы: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов валов:

Предлагаем услуги по изготовлению других видов валов:

Купить коленчатый вал

Заказать изготовление коленчатых валов по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Фотогалерея

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

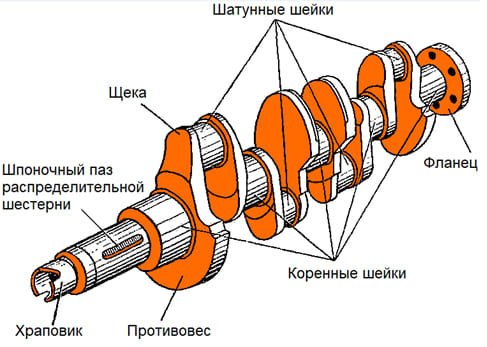

Коленчатый вал — это основной элемент кривошипно-шатунного механизма, преобразующий возвратно-поступательное движение поршней во вращательное. Он принимает на себя значительные динамические и инерционные нагрузки, обеспечивая передачу крутящего момента к маховику, трансмиссии или вспомогательным агрегатам.

Рис.1. Коленчатый вал

Виды

- Монолитные – цельнокованые или литые, применяются в большинстве автомобильных и промышленных двигателей.

- Составные – собираются из отдельных ще́к и шатунных шеек; используются в крупногабаритных дизелях, судовых и авиационных установках.

- Многоопорные и малоопорные – различаются числом коренных подшипников, что влияет на жёсткость и массу.

- Кривошипно-полые – облегчённые конструкции для снижения инерции и улучшения балансировки.

Заготовки для изготовления коленчатых валов

Для производства коленчатых валов применяют разные типы заготовок — выбор зависит от мощности, условий работы и требуемой долговечности:

|

Кованые заготовки (свободная ковка и объёмная штамповка). |

Это наиболее распространённый способ изготовления. Используется для валов двигателей, работающих при высоких нагрузках (автомобильные, судовые, авиационные). Позволяет добиться высокой прочности и ударной вязкости за счёт направленности волокон в теле заготовки. |

|

Штамповки |

Применяются при серийном и массовом выпуске. Отличаются точной формой, минимальными припусками на последующую обработку и меньшим расходом металла по сравнению с поковками свободной ковкой. |

|

Заготовки из проката (прутки, сортовой прокат). |

Используются ограниченно, в основном для деталей с небольшими нагрузками (например, компрессорные или вспомогательные валы). Коленвал вытачивается из цельного прутка. Недостатки — большой расход металла и отсутствие оптимального направления волокон, что снижает надёжность. |

|

Отливки (стальные и из высокопрочного чугуна с шаровидным графитом).

|

Применяются для крупногабаритных коленчатых валов, где ковка невозможна по технологическим причинам (судостроение, энергетика). В массовом автопроме широко используют отливки из ВЧШГ (ГОСТ 7293) благодаря хорошему сочетанию износостойкости, прочности и относительно низкой себестоимости. |

|

Сварные конструкции.

|

Изготавливаются из отдельных элементов (щеки, шейки, противовесы), которые соединяются сваркой с последующей термообработкой. Такой метод применяется редко, в основном в ремонтных или экспериментальных целях. |

На практике основными заготовками для коленчатых валов остаются поковки (включая штамповки) и отливки:

для двигателей с повышенными нагрузками используют поковки;

в массовом производстве легковых автомобилей — чаще отливки из чугуна с шаровидным графитом;

для судовых и стационарных агрегатов большого размера — стальные отливки.

Основные характеристики при проектировании

- Диаметр и число коренных и шатунных шеек – определяют прочность на изгиб и кручение, а также допустимые обороты.

- Форма щёк и кривошипов – влияет на балансировку и распределение масс.

- Коэффициент запаса прочности по усталости – учитывает многомиллионные циклы нагрузки.

- Система смазочных каналов – проектируется для стабильной подачи масла при высоких скоростях.

- Жёсткость и собственные частоты колебаний – важны для предотвращения резонансных вибраций.

Основные характеристики при выборе

- максимальный крутящий момент и рабочий диапазон оборотов двигателя;

- требования к ресурсу и межремонтному пробегу;

- допустимая масса и момент инерции для конкретной компоновки;

- тип балансировочных грузов и способ их крепления;

- совместимость с подшипниками и маховиком, а также с конкретной системой смазки.

Материал изготовления коленчатых валов:

- легированные конструкционные стали 40ХНМА, 18ХНВА, 45ХН2МФА — с последующей ковкой, нормализацией и закалкой ТВЧ;

- высокопрочный ковкий чугун с шаровидным графитом для серийных автомобильных двигателей;

- для тяжёлых судовых дизелей — никельхромомолибденовые стали, выдерживающие большие циклические нагрузки.

Твёрдость шеек после закалки обычно достигает 50–60 HRC при вязкой сердцевине.

Преимущества

- Высокая надёжность при работе в условиях переменных и ударных нагрузок.

- Способность передавать значительный крутящий момент при компактных размерах.

- Долговечность при правильной смазке и балансировке.

Недостатки

- Сложность и высокая стоимость изготовления: требуется прецизионная ковка, точное шлифование и динамическая балансировка.

- Чувствительность к нарушению смазочного режима: кратковременное масляное голодание вызывает задиры.

- При повреждении ремонт сложен, а иногда экономически нецелесообразен.

Области применения

Коленчатый вал используется в любых машинах, где нужно преобразовать возвратно-поступательное движение во вращательное.

Автомобильная техника

- Бензиновые и дизельные двигатели легковых и грузовых автомобилей: от малолитражных моторов до тяжёлых грузовиков и автобусов.

- Мотоциклы и скутеры: компактные облегчённые валы для высоких оборотов.

Сельскохозяйственная и строительная техника

- Тракторные дизели: коленвалы рассчитаны на огромный крутящий момент при низких оборотах и длительной непрерывной работе.

- Экскаваторы, дорожные катки, погрузчики: применяются усиленные кованые конструкции для работы в тяжёлых условиях.

Судовое машиностроение

- Главные двигатели морских судов: многометровые составные коленчатые валы, собираемые из отдельных секций для облегчения транспортировки и обслуживания.

- Дизель-генераторы: обеспечивают непрерывную работу при переменных нагрузках.

Энергетика

- Поршневые компрессоры и газопоршневые электростанции: валы переносят высокочастотные циклы сжатия, сохраняя геометрию и балансировку.

Авиакосмическая и спортивная техника

- Поршневые авиадвигатели и гоночные моторы: используют облегчённые, высокопрочные коленчатые валы из никельхромовых сталей, выдерживающие экстремальные обороты и тепловые нагрузки.

Благодаря сочетанию прочности, жёсткости и точности коленчатый вал остаётся ключевым звеном любого поршневого двигателя, обеспечивая стабильную передачу мощности и долгий ресурс при правильной эксплуатации.