- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

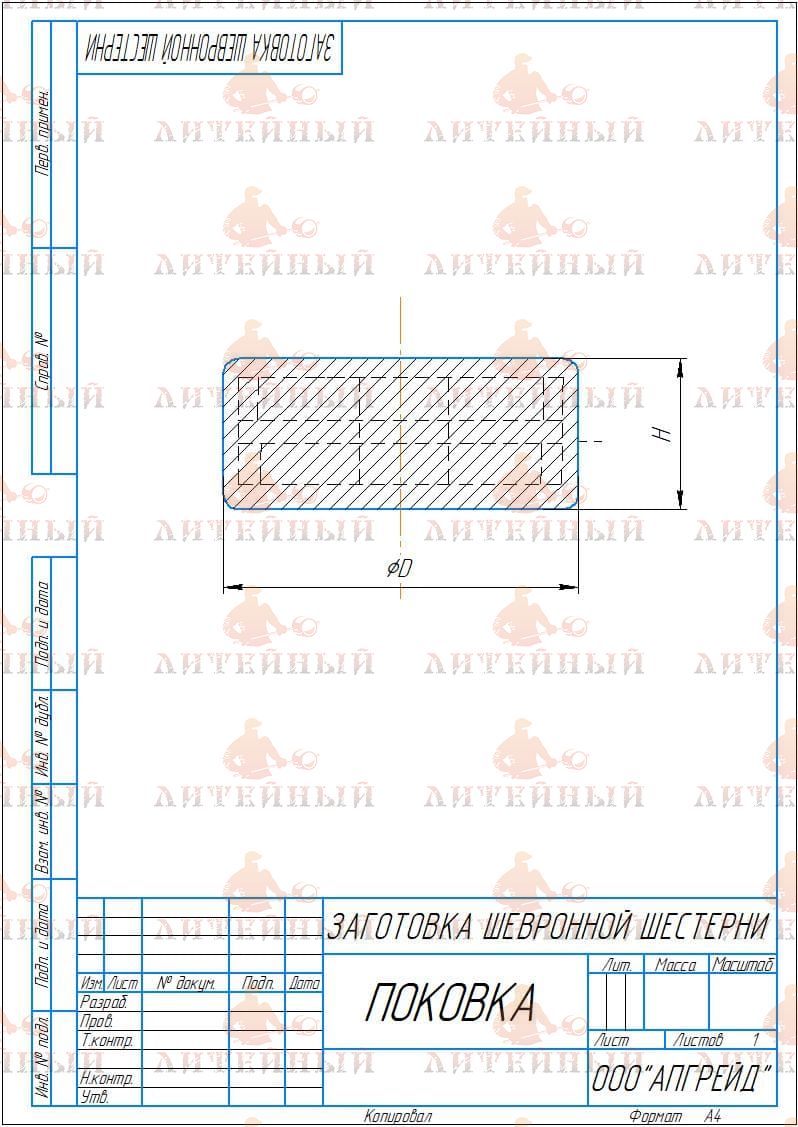

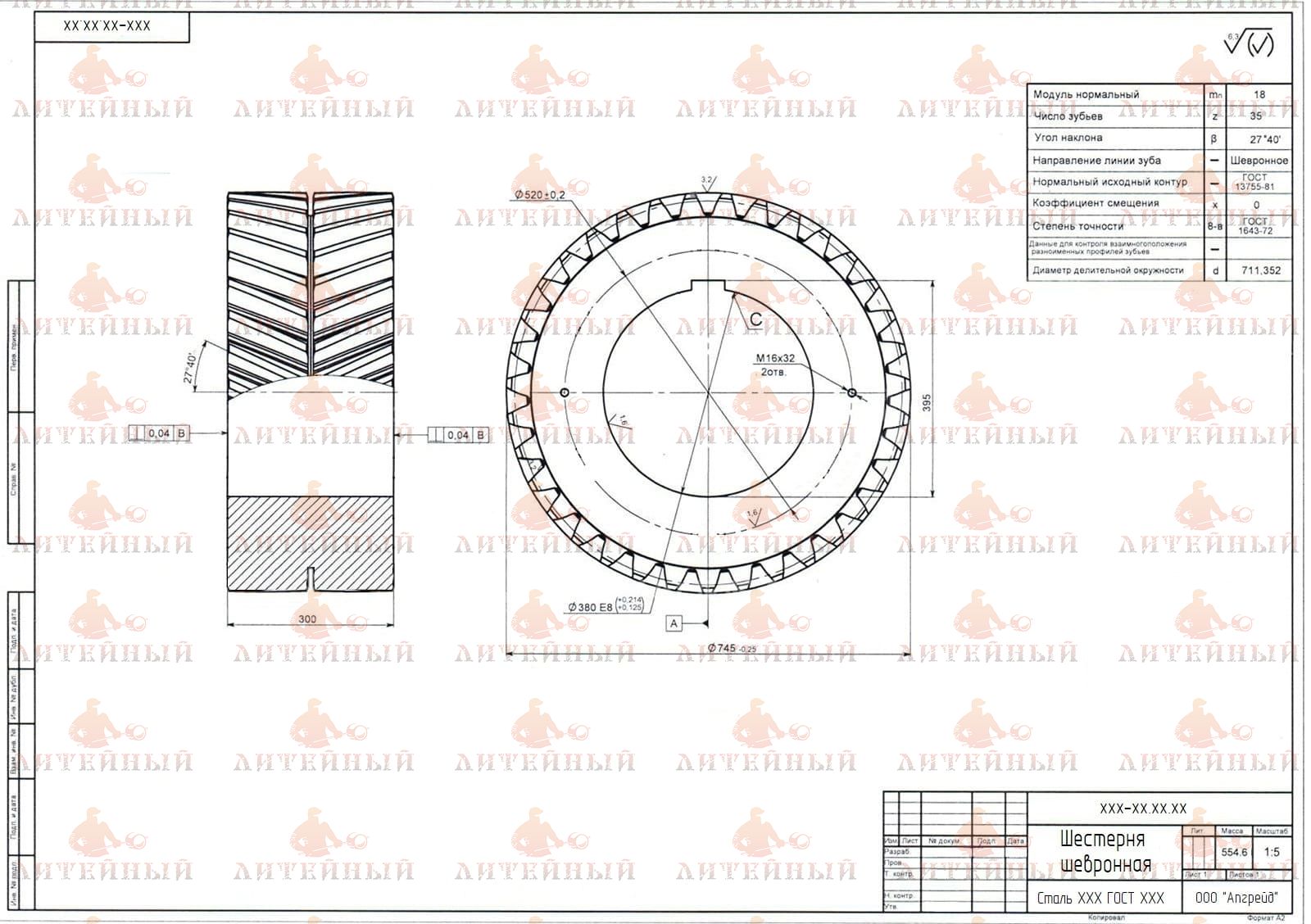

Изготовление шевронных шестерней любой сложности на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению шевронных шестерней любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление шевронных шестерней с нуля (включая разработку чертежей и проектирование 3D-модели детали).

- Изготовление шевронных шестерней по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления шевронных шестерней

Изготавливаем шевронные шестерни из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

В качестве заготовок для будущих деталей берем поковки, штамповки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит контроль качества, с целью достижения требуемых характеристик, обеспечения долговечности и точности конечного изделия.

Процесс изготовления шевронных шестерней на нашем производстве включает следующие этапы: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов шестерен:

Предлагаем услуги по изготовлению других видов шестеренок:

Купить шевронные шестерни

Заказать изготовление шевронных шестерней по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Фотогалерея

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

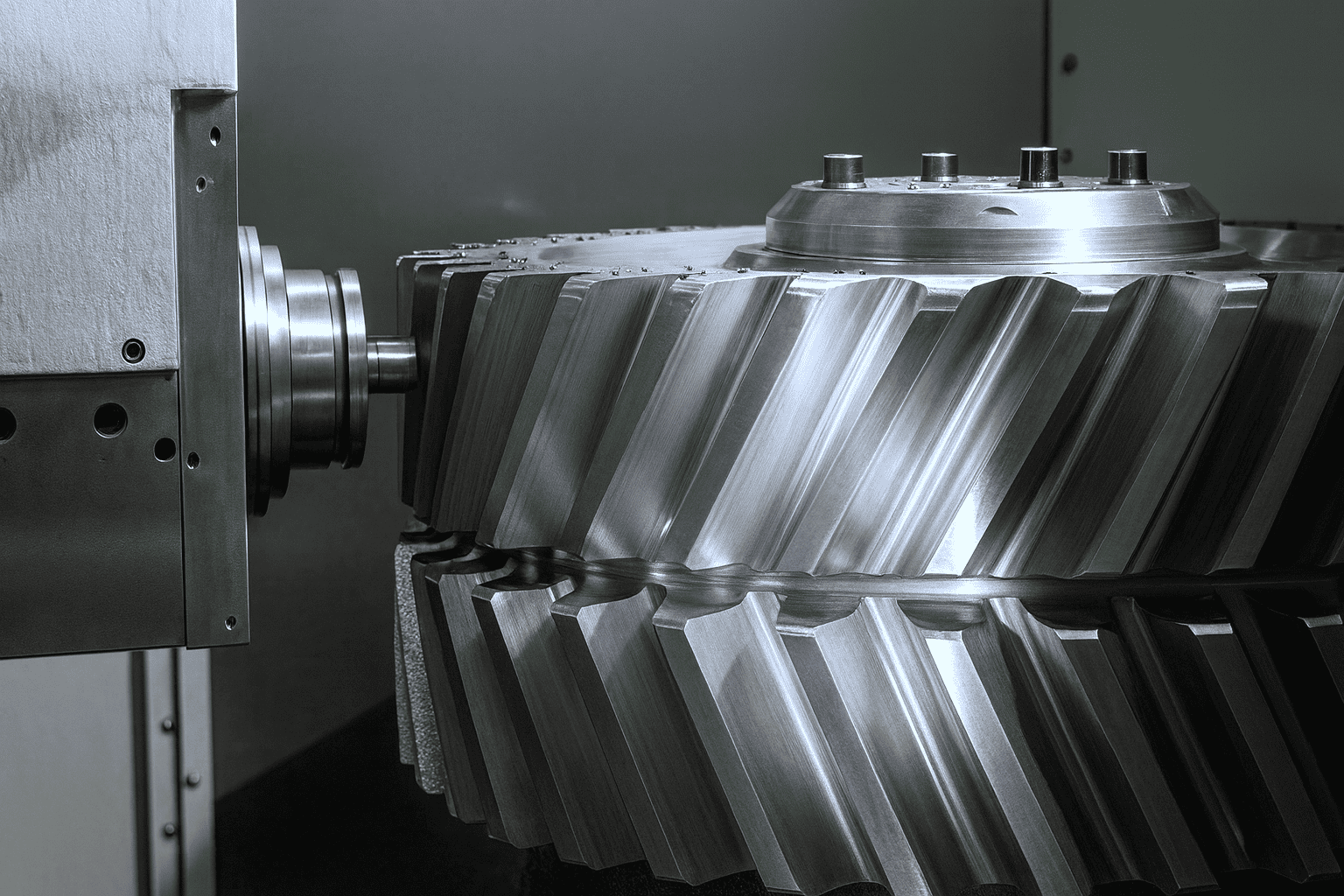

Шевронная шестерня — это разновидность цилиндрической зубчатой передачи с зубьями, расположенными под углом и образующими V-образный рисунок. По сути это две спаренные косозубые венцовые части, зеркально сдвинутые относительно осевой плоскости. Такая геометрия полностью компенсирует осевую силу, характерную для обычных косозубых колес, и обеспечивает плавный контакт зубьев при высокой нагрузке и скорости.

|

|

Виды

|

Основные характеристики при проектировании

При разработке учитывают весь комплекс нагрузочных и геометрических параметров, схожих с косозубыми колесами, но с поправкой на V-образный профиль.

|

1. Нагрузочные данные и кинематика |

|

|

Крутящий момент и мощность |

Базовые исходные параметры. По ним определяют модуль зацепления, ширину венца и материал. |

|

Диапазон скоростей |

Влияет на выбор класса точности, балансировку, тип смазки. При периферийных скоростях выше 25–30 м/с предъявляются повышенные требования к биению и шероховатости. |

|

Режим работы |

Постоянный, с пусками-остановами, реверсами, ударными нагрузками. Каждое условие даёт свои коэффициенты запаса. |

|

2. Геометрия зубьев |

|

|

Модуль m и число зубьев z |

Модуль m и число зубьев z задают основной масштаб передачи и передаточное отношение. Минимальное количество зубьев выбирают так, чтобы исключить подрезание профиля. |

|

Угол наклона зубьев |

Угол наклона зубьев левой и правой половины – обычно 25–40°. Симметрия углов важна для взаимного гашения осевых сил. |

|

Коэффициент смещения профиля |

Позволяет корректировать межосевое расстояние, увеличивать коэффициент перекрытия и избегать подрезания. |

|

Коэффициент перекрытия |

Целевой показатель не ниже 2, чтобы обеспечить плавность и низкий уровень вибраций. |

|

Ширина венца |

Ширина венца – обычно 8–14 модулей, но уточняется по расчётам прочности. Для составных шестерён отдельно задают ширину каждой половины и толщину разделительного кольца. |

|

3. Прочностные расчёты |

|

|

Контактная прочность |

Контактная прочность – проверка на выкрашивание (питтинг). Используют расчёт по Герцу с поправками на динамические факторы, перекосы половин и температурное расширение. |

|

Изгибная прочность зуба |

Ее рассчитывают по критическому сечению у основания зуба с учётом коэффициента формы и цикличности нагружения. |

|

Стойкость к заеданию и износу |

Оценивают удельную мощность трения и скорость скольжения, особенно при высоких окружных скоростях. |

|

4. Точность и сборка |

|

|

Класс точности |

Зависит от скорости и уровня шума. Для высокоскоростных редукторов выбирают высокие классы (6 и выше по ГОСТ). |

|

Соосность половин |

Ключевой параметр шевронной пары. Несовпадение осей вызывает локальные перегрузки и быстрый износ. |

|

Боковой зазор |

Обязателен для компенсации теплового расширения и погрешностей. Зазор задают в зависимости от диаметра и режима работы. |

|

Шероховатость фланков зубьев |

Для скоростных передач обычно не грубее Ra 0,8–1,6 мкм. |

|

5. Тепловой режим и смазка |

|

|

Тип смазки |

Циркуляционная с форсуночной подачей или масляный туман, чтобы равномерно охватывать обе половины венца. |

|

Охлаждение |

Расчёт тепловыделения и системы отвода тепла; при больших скоростях закладывают маслоохладители или рёбра на корпусе. |

|

Температурные деформации |

Проверяют, чтобы при рабочем диапазоне температур не нарушалась геометрия зацепления. |

|

6. Материал и термообработка |

|

|

Материал изготовления |

Выбирают сталь с высокой прокаливаемостью и низкой склонностью к отпускной хрупкости. Для цементации — 18ХГТ, 20ХН, 20ХН2М, обеспечивающие твёрдость поверхности 58–62 HRC при вязком сердечнике. Для закалки и отпуска — 40ХНМА, 35ХГСА, если требуется высокая прочность без цементации. Для коррозионно-стойких условий — нержавеющие сплавы (12Х18Н10Т и др.). |

|

Термообработка |

Нормализация заготовки, мехобработка, цементация или закалка ТВЧ, отпуск, окончательное шлифование зубьев. |

|

7. Технологичность |

|

|

Тип заготовки |

Чаще всего поковка с контролем волокнистой структуры. |

|

Маршрут обработки |

Черновая мехобработка, нарезание зубьев, термообработка, финишное шлифование или хонингование для достижения требуемой точности. |

|

Контроль |

Полная проверка геометрии профиля, шага, биений и твердости по протоколам. |

|

8. Узел установки |

|

|

Посадка на вал |

Шпонки, шлицы или горячая посадка; проверка на смятие и срез. |

|

Балансировка |

Обязательна для шестерён больших диаметров и скоростей. |

|

Уплотнения |

Защита смазки от загрязнения и удержание давления в картере. |

Материалы изготовления

- Для высоконагруженных шевронных колес применяют легированные конструкционные и цементуемые стали:

- 20Х, 20ХН, 18ХГТ, 18ХНВА – для цементации и закалки, обеспечивают твердость рабочей поверхности 58–62 HRC при вязком сердечнике.

- 40Х, 40ХНМА, 35ХГСА – под закалку и отпуск, когда требуется повышенная прочность без цементации.

- Нержавеющие и жаропрочные сплавы (например, 12Х18Н10Т, 20Х23Н18) – для химического оборудования и высокотемпературных редукторов.

- В тяжелых редукторах энергетики встречается поковка из стали 17ХН3МА с последующей поверхностной закалкой ТВЧ.

Выбор зависит от требуемой твердости зубьев, условий коррозии и температур.

Характеристики при выборе

- Передаваемый крутящий момент и мощность – основной критерий для определения габарита, модуля и материала.

- Скорость вращения – влияет на выбор класса точности, способа шлифования и системы смазки.

- Условия среды – коррозионная стойкость, температурные перепады, наличие абразива.

- Монтажные ограничения – доступность для установки цельной детали или необходимость разъёмной конструкции.

- Экономические факторы – стоимость поковки, трудоемкость шлифования, требование к балансировке.

Преимущества

- Полное взаимное гашение осевых сил, что снижает нагрузку на подшипники и позволяет компактный редуктор.

- Высокая плавность и бесшумность работы благодаря большому коэффициенту перекрытия.

- Возможность передачи очень больших моментов при относительно малых габаритах.

- Более равномерное распределение масла в зоне зацепления, чем у прямозубых и косозубых пар.

Недостатки

- Сложное и дорогое изготовление: требуется высокоточная нарезка и шлифование, особенно для цельных шестерён.

- Чувствительность к перекосам: малейшее несоосное смещение половин приводит к локальной перегрузке зубьев.

- Повышенные требования к системе смазки и охлаждения.

- Ограниченный выбор стандартных типоразмеров, часто изготавливаются по индивидуальным чертежам.

Применение по отраслям

|

Энергетика |

Редукторы паровых и газовых турбин, где нужны высокая мощность и минимальный шум. Пример: главный редуктор турбогенератора ТЭЦ. |

|

Нефтехимия и химическое машиностроение |

Компрессоры и насосы высокого давления, работающие непрерывно при больших скоростях. |

|

Горнодобывающая промышленность |

Приводы дробильных и мельничных установок, где важна долговечность при высоких нагрузках. |

|

Металлургия |

Главные приводы станов горячей и холодной прокатки, прокатные клети. |

|

Морское судостроение |

Главные гребные редукторы, где критична бесшумность и плавность хода. |

|

Большие экструдеры и смесители полимеров |

Равномерная передача крутящего момента без осевой силы на валы. |

Шевронные шестерни остаются ключевым элементом тяжелых и высокоскоростных приводов, где требуется одновременно высокая нагрузочная способность, плавность и долговечность. Несмотря на сложность производства и высокую цену, их эксплуатационные преимущества часто делают их единственным рациональным выбором для ответственных промышленных установок.