- Гладкий вал

- Ступенчатый вал

- Шлицевой вал

- Вал-шестерня

- Червячный вал

- Полый вал

- Эксцентриковый вал

- Кулачковый вал

- Коленчатый вал

- Торсионный вал

- Вал планетарной передачи

- Ходовой винт

- Цилиндрические прямозубые шестерни

- Цилиндрические косозубые шестерни

- Шевронные шестерни

- Конические прямозубые шестерни

- Конические тангенциальные шестерни

- Конические спиральные шестерни

- Конические гипоидные шестерни

- Секторные шестерни

- Шестерни с внутренним зацеплением

- Клиновидные шкивы

- Зубчатые шкивы

- Плоскоременные шкивы

- Круглокоременные шкивы

- Многоручьевые шкивы

- Тормозные шкивы

- Цилиндрическая втулка

- Коническая втулка

- Резьбовая втулка

- Подшипниковая втулка

- Ступенчатая втулка

- Перфорированная втулка

- Переходная втулка

- Втулка скольжения

- Втулка разъемная

- Однорядные звездочки

- Двухрядные звездочки

- Трехрядные звездочки

- Многорядные звездочки

- Звездочки со ступицей

- Звездочки под втулку тапербуш

- Зубчатое колесо цилиндрическое прямозубое

- Зубчатое колесо цилиндрическое косозубое

- Зубчатое колесо цилиндрическое шевронное

- Зубчатое колесо коническое прямозубое

- Зубчатое колесо коническое с тангенциальными зубьями

- Зубчатое колесо коническое спиральное

- Зубчатое колесо коническое гипоидное

- Зубчатое колесо червячное

- Зубчатое колесо реечное

- Зубчатое колесо внутреннего зацепления

- Зубчатые венцы с наружным зацеплением зубьев

- Зубчатые венцы с внутренним зацеплением зубьев

- Кольца большого диаметра

- Днища эллиптические ГОСТ 17379-2001

- Днища эллиптические ГОСТ 6533-78

- Днища штампованные ТУ 102-488-95

- Заглушки фланцевые плоские по ГОСТ 12836-67

- Заглушки поворотные по стандарту ASME b16.5

- Заглушки фланцевые с соединительным выступом ОСТ 34-10-428-90

- Заглушки фланцевые АТК 24.200.02-90

- Заглушки эллиптические ГОСТ 17379-2001

- Заглушки плоские приварные ОСТ 34.10.758-97

- Отводы бесшовные (горячедеформированные)

- Отводы сварные (секторные)

- Отводы гнутые (холодногнутые)

- Отводы штампосварные

- Концентрические переходы

- Эксцентрические переходы

- Бесшовные переходы

- Штампосварные переходы

- Сварные лепестковые переходы

Изготовление кулачково-дисковых муфт на заказ по чертежам Клиента

ООО Апгрейд оказывает услуги по изготовлению кулачково-дисковых муфт любой сложности на заказ по чертежам с учетом всех требований Клиента:

- Изготовление кулачково-дисковых муфт с нуля (включая разработку чертежей и проектирование 3D-модели детали с учетом требуемых параметров).

- Изготовление кулачково-дисковых муфт по образцу при отсутствии чертежей (востребовано при импортозамещении и изготовлении деталей для спецтехники).

Предлагаем услуги по штучному и серийному производству, обеспечивая достижение высокого качества, требуемых физико-механических характеристик, соответствие готовой продукции НТД и соблюдение сроков выполнения заказов.

Сырье для изготовления кулачково-дисковых муфт

Изготавливаем кулачково-дисковые муфты из конструкционных, инструментальных, нержавеющих, жаропрочных, жаростойких и др. специальных сталей и сплавов.

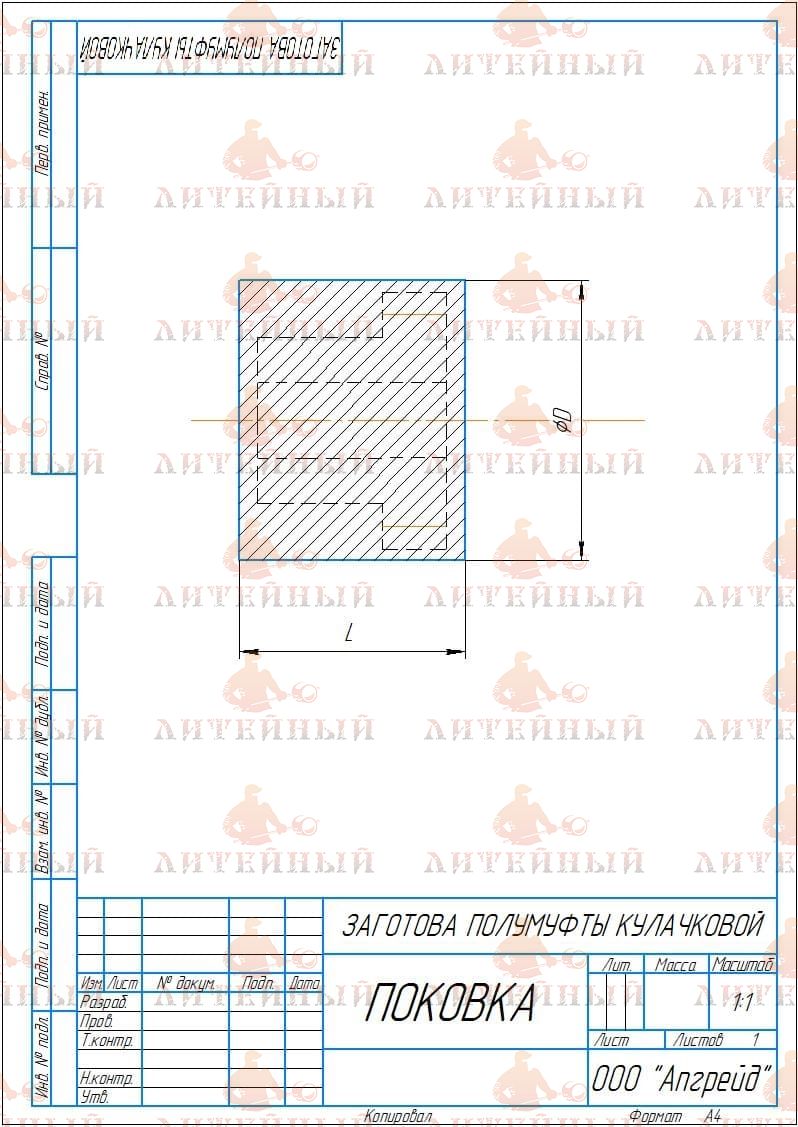

В качестве заготовок для будущих деталей берем поковки, штамповки, отливки собственного производства или металлопрокат из складского наличия. Каждая заготовка проходит тщательный контроль качества, с целью обеспечения долговечности и точности конечного изделия.

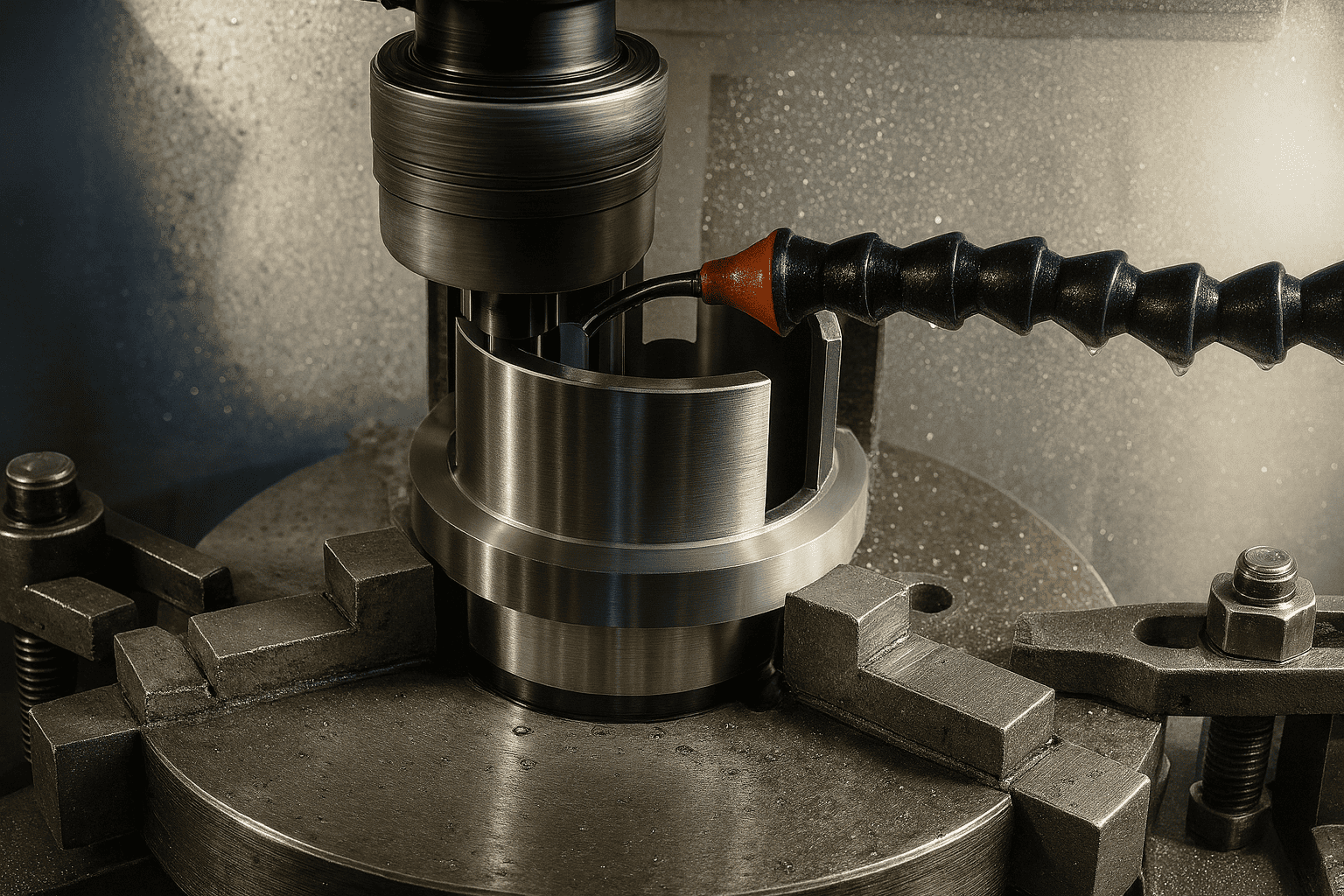

Процесс изготовления кулачково-дисковых муфт на нашем производстве: Отправить запрос

Наши производственные мощности:

- Кузнечный

- Литейный цех

- Термический цех

- Конструкторское бюро

- Цех механической обработки

- Лаборатория разрушающего и неразрушающего контроля

Изготовление других видов муфт:

Предлагаем услуги по изготовлению других видов муфт:

Купить кулачково-дисковые муфты

Заказать изготовление кулачково-дисковых муфт по выгодной цене можно в компании Апгрейд, отправив заявку по e-mail info@9hs.ru, через форму обратной связи на сайте или связавшись с нашим менеджером по телефону 7 (495) 984-97-09.

Процесс работы с клиентом

Преимущества работы с нами

При заказе товара клиенту предоставляется

Справочная информация

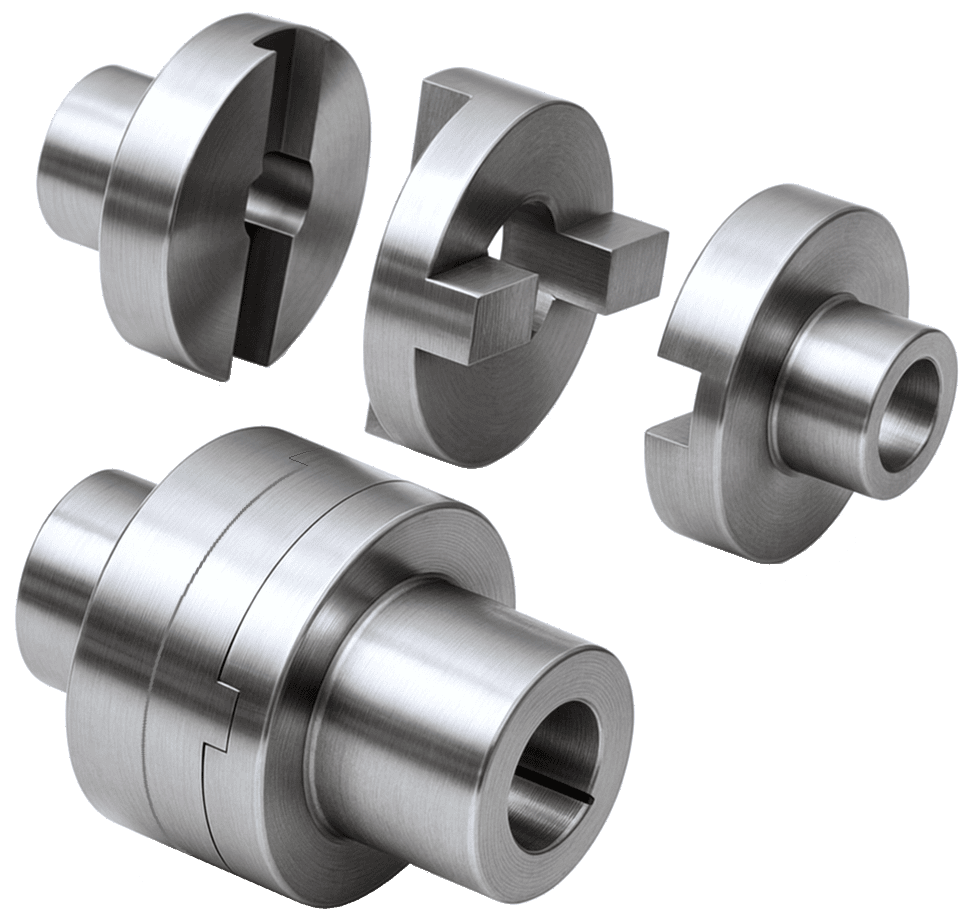

Кулачково-дисковая муфта — это механическое соединение, предназначенное для передачи крутящего момента между валами с помощью зацепления кулачков, расположенных на дисках. Конструкция сочетает в себе принципы кулачковой и дисковой муфты: передача момента осуществляется через контактные выступы (кулачки) на торцевых поверхностях дисков, что обеспечивает надёжное и жёсткое соединение с возможностью быстрого включения или отключения.

Рис. 1. Кулачково-дисковая муфта

Заготовки для изготовления

Выбор заготовки зависит от размеров, требуемой прочности и способа соединения дисков с валами.

- Поковки — применяются при производстве муфт для тяжёлых условий эксплуатации, где важны ударная вязкость и высокая прочность.

- Прокат (круглый или листовой) — используется для средне- и маломощных конструкций, обеспечивает стабильность размеров и минимальные припуски.

- Штамповки — целесообразны при серийном производстве одинаковых муфт, снижают отходы и повышают точность заготовки.

- Отливки — применяются при изготовлении массивных корпусов или дисков сложной формы.

Материалы изготовления

Для кулачково-дисковых муфт используются материалы, обеспечивающие прочность, износостойкость и стабильную передачу момента:

- Конструкционные стали: 35, 40, 45, 40Х, 30ХГСА — для корпусов и дисков.

- Легированные и закаливаемые стали: 20ХН3А, 18ХГТ — для кулачков и зубчатых элементов.

- Чугуны: СЧ20, ВЧ40 — для корпусов и муфт с умеренными нагрузками.

- Бронза и латунь: БрАЖ9-4, Л63 — для снижения трения и защиты от заедания.

- Полимерные или резиновые вставки (в упругих исполнениях) — для гашения вибраций и ударов.

Габариты изготовления

Габариты кулачково-дисковых муфт зависят от диаметра валов, передаваемого момента и конструкции.

Типовые диапазоны для промышленных исполнений:

|

Параметр |

Значение |

Примечание |

|

Диаметр отверстия под вал |

от 20 до 150 мм |

По индивидуальному заказу — до 250 мм и более. |

|

Наружный диаметр муфты |

от 80 до 400 мм |

Зависит от мощности привода. |

|

Длина (толщина) муфты |

от 40 до 300 мм |

Определяется числом кулачков и шириной дисков. |

|

Передаваемый крутящий момент |

от 50 до 63 000 Н·м |

Варьируется в зависимости от материала и исполнения. |

Характеристики при проектировании

При проектировании кулачково-дисковых муфт учитываются:

- Количество кулачков и их профиль. Оптимальное количество — 3–12; от этого зависит плавность передачи момента и равномерность нагрузки.

- Тип соединения дисков. Муфта может быть разъёмной или неразъёмной, с пружинным прижимом или фиксатором.

- Точность центровки валов. Требуется высокая соосность для исключения ударных нагрузок.

- Термообработка рабочих поверхностей. Закалка и шлифование повышают износостойкость и точность зацепления.

- Балансировка. Обязательна для муфт, работающих при высоких оборотах (свыше 1500 об/мин).

- Посадка на вал. Может быть шпоночной, шлицевой или с натягом, в зависимости от условий работы.

Преимущества

- Надёжная передача крутящего момента без проскальзывания и люфта.

- Компактные размеры при высокой нагрузочной способности.

- Возможность быстрой сборки и разборки — особенно в разъёмных исполнениях.

- Плавность включения при использовании пружинных или упругих элементов.

- Допустимая компенсация малых несоосностей (до 0,5 мм при радиальном смещении).

- Высокий КПД — до 0,98 при жёстком зацеплении.

Недостатки

- Ограниченная компенсация смещений валов — требуется точная центровка.

- Повышенная чувствительность к ударным нагрузкам при жёстком типе зацепления.

- Износ кулачков и торцевых поверхностей при длительной работе без смазки.

- Шум при включении и выключении, особенно при металлическом зацеплении.

- Ограничения по скорости вращения — обычно не выше 3000 об/мин.

Назначение и применение

Кулачково-дисковые муфты применяются для соединения валов, передачи крутящего момента и защиты механизмов от перегрузки.

Они широко используются в следующих отраслях:

- Машиностроение: приводы металлорежущих станков, редукторы, токарные и фрезерные агрегаты.

- Энергетика: приводы насосных и компрессорных установок.

- Металлургия: соединения валов прокатных станов, транспортёров и механизмов подачи.

- Горнодобывающая и нефтегазовая промышленность: приводы буровых и подъёмных установок.

- Транспорт и сельхозтехника: муфты в трансмиссиях, карданных передачах и приводных узлах.

- Пищевая и химическая промышленность: в оборудовании, где требуются точная передача момента и устойчивость к агрессивным средам.