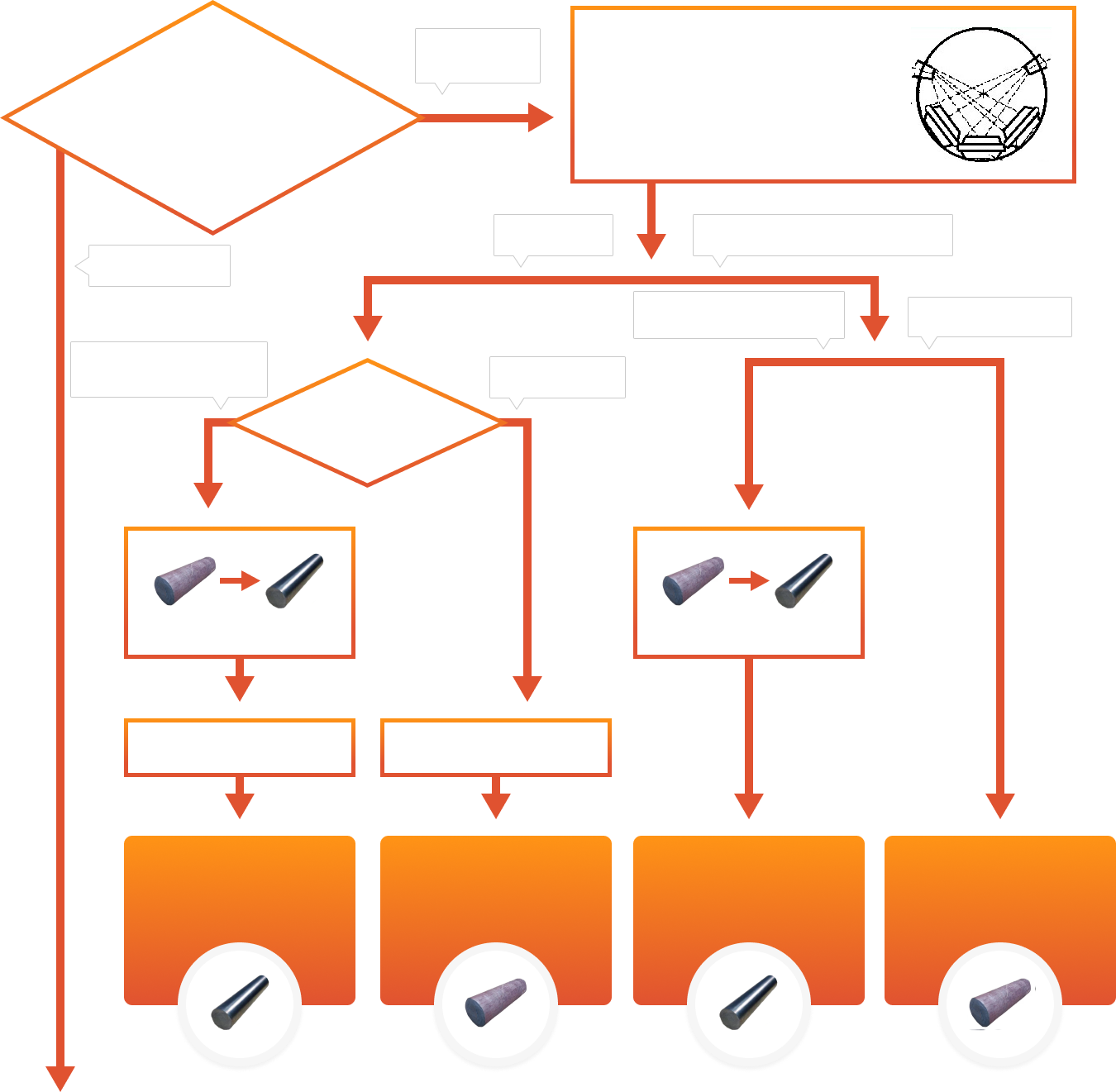

Процесс изготовления поковок

Подбор исходного

материала

Сырьем могут быть:

блюмы, слябы, слитки, сортовой

металлопрокат

Материал может быть:

- давальческим

- приобретенным

- собственного производства

Входной контроль

- химсостав

- способ выплавки

Виды стали по способам выплавки (ГОСТ 14959-2016):

Резка заготовки

для получения необходимых

габаритов и веса

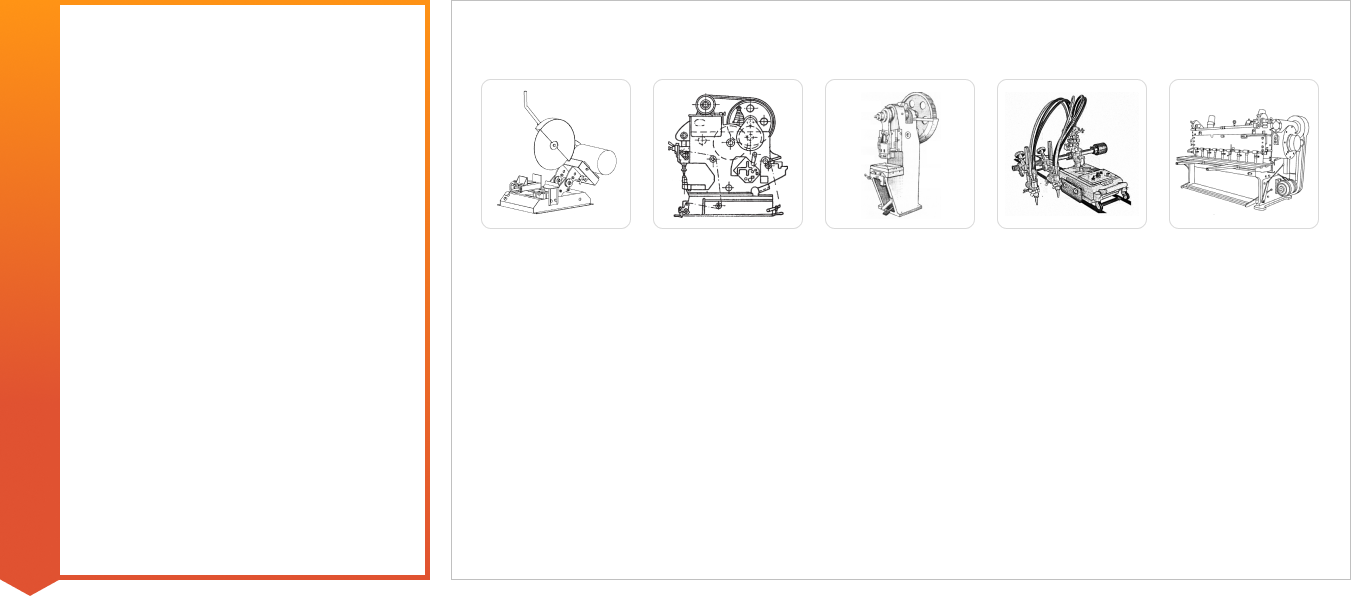

Оборудование для резки металлических заготовок

пресс

и высоколегированной стали обычно

режут с помощью пил.

Для разделки катаного металла

применяют способы:

- резка на пресс-ножницах и в штампах на кривошипных прессах (основные способы разделки в кузнечных цехах с крупно- и среднесерийным характером производства),

- резка пилами и абразивами,

- ломка на хладноломах, газовая резка.

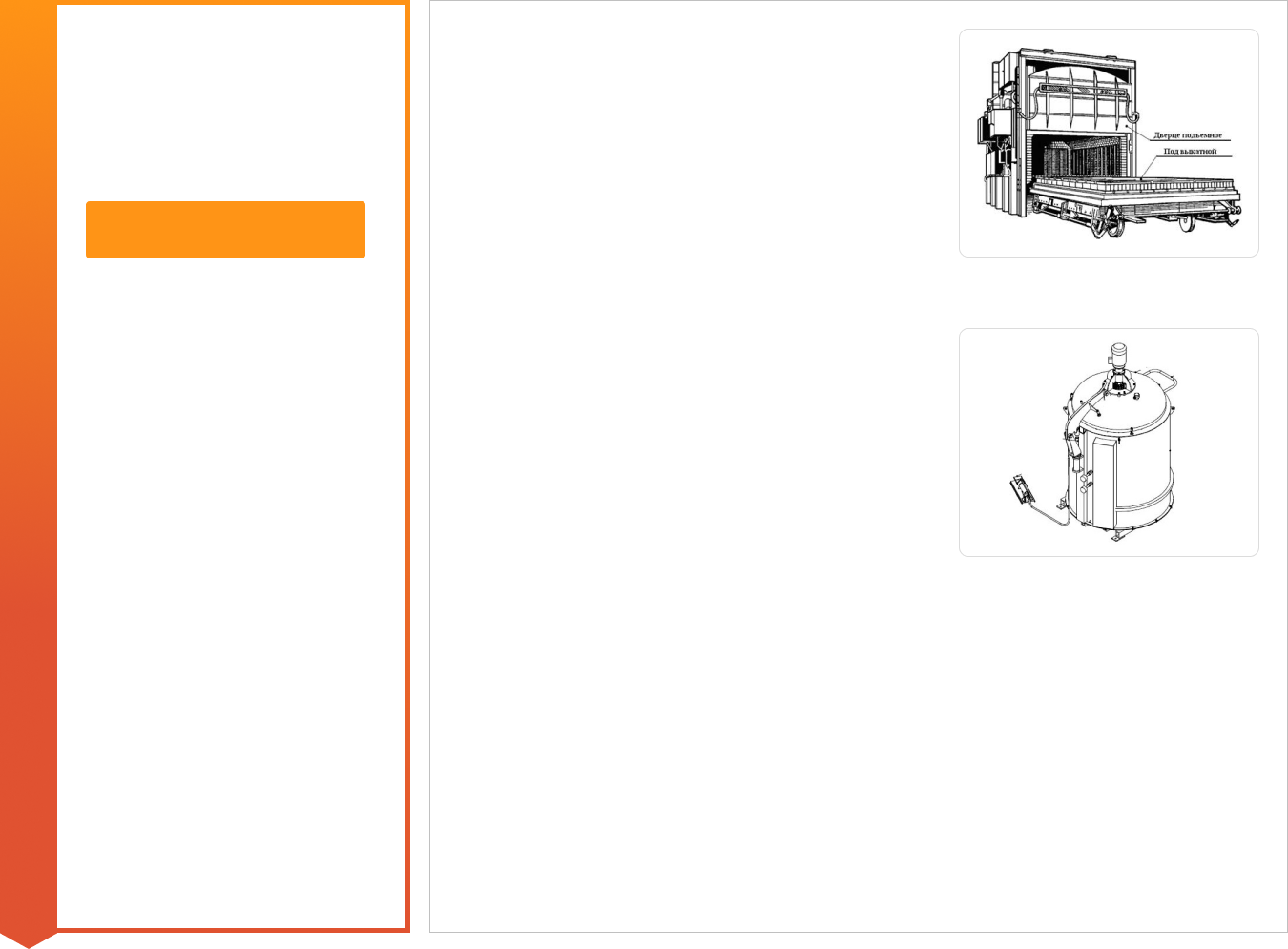

Нагрев заготовок

Время нагрева заготовок под

ковку для термообработки в

методических печах была

определена Ю. М. Чижиковым

формулой:

T нагр = K • D

Где Т нагр - время нахождения

заготовки при рекомендуемой

температуре, час;

D - диаметр или меньшая сторона

сечения нагреваемого тела, см;

К - коэффициент:

- для углеродистых сталей К=0,1÷0,15;

- для легированных

конструкционных К=0,15÷0,2; - для высоколегированных и

инструментальных К=0,3÷0,4.

Цель нагрева - повышение пластичности металла и снижения его сопротивления деформированию

Процесс нагрева металла должен обеспечивать:

- достаточно равномерный прогрев по сечению заготовки до требуемой температуры

- минимальное окисление и обезуглероживание поверхности

- сохранение целостности нагреваемого металла т. е. отсутствие микро- и макротрещин

От способа и режима нагрева зависят:

- качество и себестоимость поковок

- расход металла и топлива

- стойкость инструмента

Температурный интервал ковки - максимальная температура нагрева металла в печи и температура окончания ковки.

Выбор температурного интервала ковки зависит от:

- химического состава материала,

- структуры заготовки (литая или деформированная),

- скорости деформирования (молот или пресс),

- степени и вида деформации (дробная или единичная),

- вида операции ковки, (осадка, протяжка и т. д.),

- массы слитка.

Чем выше скорость нагрева (т. е. чем меньше его продолжительность), тем меньше окисление и обезуглероживание поверхности и тем экономичнее (рентабельнее) нагрев. Однако при чрезмерно быстром нагреве в металле могут возникать термические напряжения, которые могут привести к образованию микро- и макротрещин => к браку поковок.

Процесс ковки металла

Ковка – процесс деформации заготовки путем воздействия ударной нагрузки бойков молота или пресса.

Преимущества:

-

Экономичность (по сравнению со штамповкой)

На производстве ковку применяют только в мелкосерийном и единичном производстве (ручной или машинный метод).

Недостатки:

- низкая производительность (ковку применяют только в мелкосерийном и единичном производстве (ручной или машинный метод)

- больший расход металла: припуск под обработку поковки кованой практически в 2 раза больше, нежели у поковки полученной методом штамповки

Штамповка – процесс деформации заготовки под давлением; осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом нагрузки - пуансон.

Виды штамповки:

- с предварительным нагревом исходной заготовки

- без нагрева

Преимущества:

- высокая производительность,

- меньший расход металла: припуск под обработку поковки штамповкой практически в 2 раза меньше, чем ковкой,

- на выходе поковка имеет более высокую точность размеров и малую шероховатость поверхностного слоя.

Недостатки:

- дорогостоящий процесс (применение штампов целесообразно только в массовом и серийном производстве, чтобы оправдать затраты)

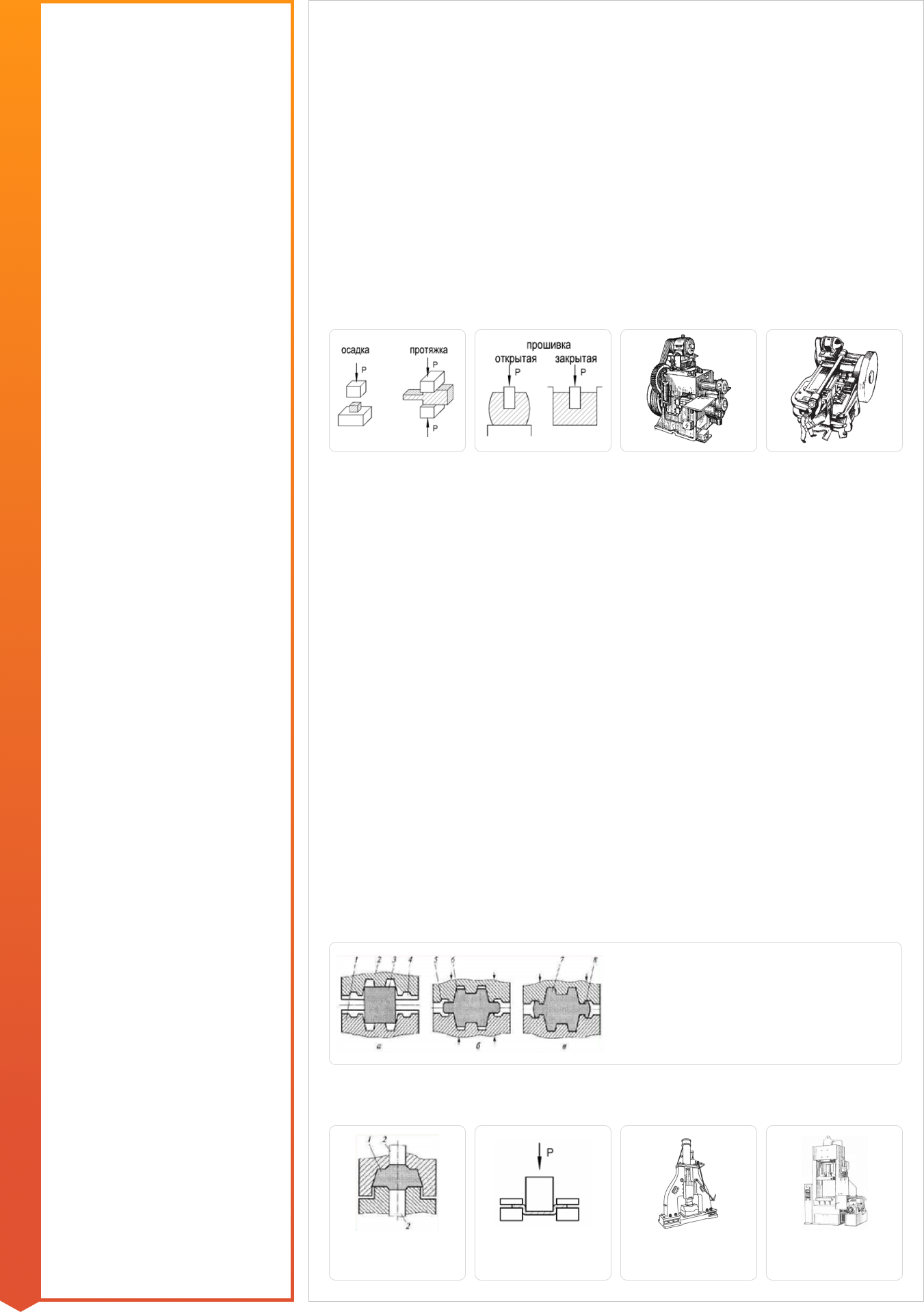

Виды штамповки

Объемная штамповка - процесс изготовления поковок в штампах, когда течение металла в стороны при деформации ограничено поверхностями отдельных частей штампа

Открытая объемная штамповка

а, б, в - начальная, промежуточная и конечная стадия штамповки 1,

2 - нижняя и верхняя части штампа

3 - заготовка

4 - облойная канавка; 5 - магазин для облоя

6 - поковка на промежуточной стадии процесса

7 - готовая поковка

8 - облой

штамповка

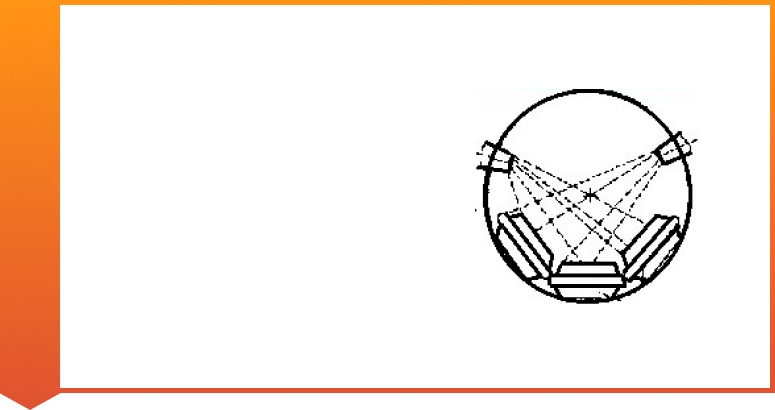

Оборудование для штамповки

2 - выталкиватель

молот

гидравлический пресс

Предварительная

термообработка

проводится с целью снижения

/снятия остаточных напряжений,

возникающих в результате

динамического воздействия

молота или статического

воздействия пресса на металл

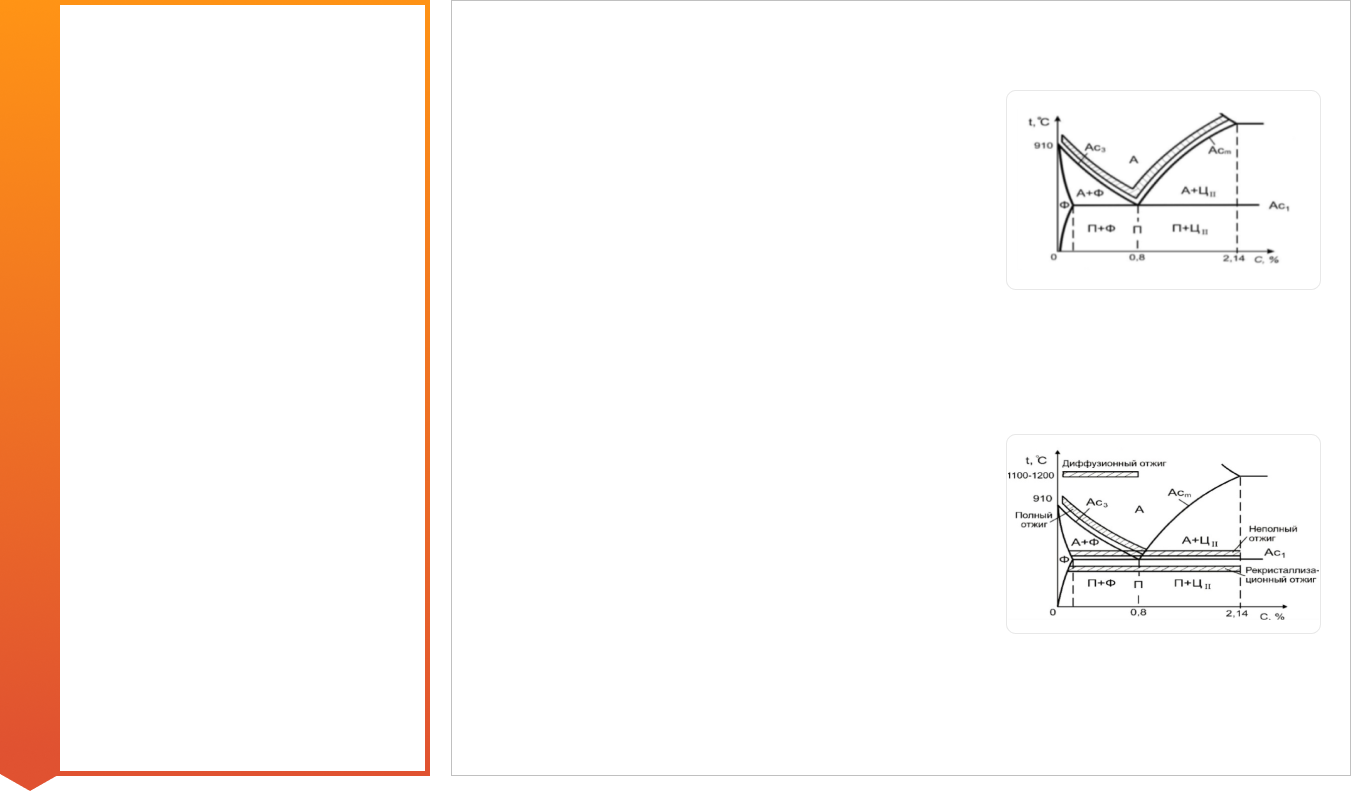

НОРМАЛИЗАЦИЯ (Нормализованный отжиг)

нагрев стали до аустенитного состояния, выдержка при

температуре нагрева и последующего ускоренного

охлаждения на воздухе.

Результат:

- перекристаллизация и измельчение зерна

- выравнивание хим.состава и свойств

- снятие внутренних остаточных напряжений

- повышение твердости и прочности

стали под нормализацию

ОТЖИГ

нагрев стали выше критических температур, выдержка

при температуре нагрева и последующего медленного

охлаждения (вместе с печью)

Результат:

- получение равновесной мелкозернистой структуры

- снятие внутренних напряжений в металле

- ↑пластичность и вязкость (↓ тв-ть и износостойкость)

- выведение флокенов (полости с газом) => достижение

требуемой чистоты металла - улучшение обрабатываемости заготовок давлением и

резанием

стали под отжиг

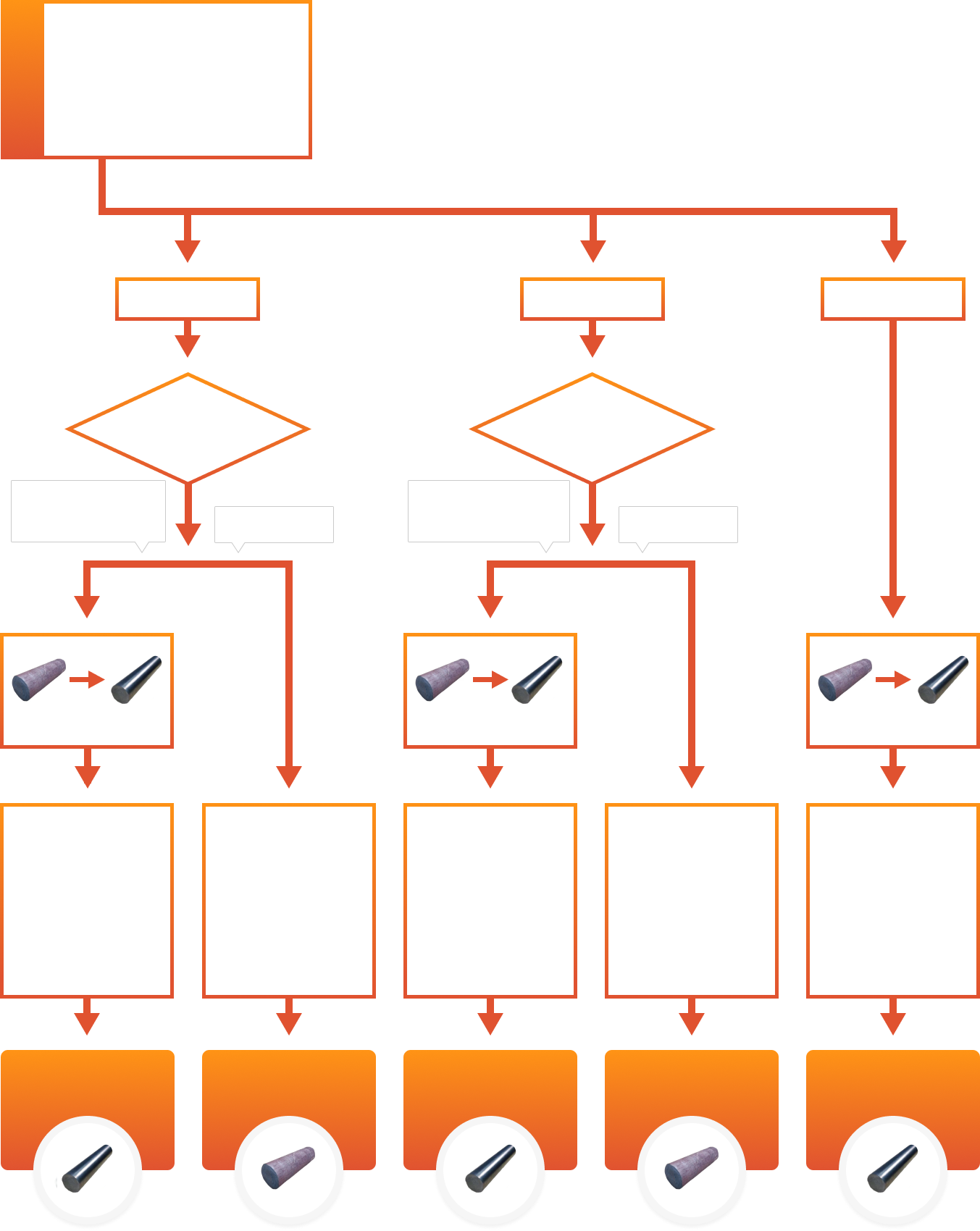

технологического процесса

в зависимости от требуемой

группы конечной поковки

(согласно ГОСТ 8479-70)

I-II группа

в дробеметном барабане

требованию заказчика

по требованию заказчика

определения твердости

без мех.обработки

- определение твердости

- определение твердости

(с мех.обработкой)

(без мех.обработки)

или I группы

(с мех.обработкой по

требованию заказчика)

без группы или I группы

(без мех.обработки)

Предварительная

механическая обработка

Обдирка, резка, правка,

зачистка…

Выбор способа

окончательной

термообработки

заготовки в зависимости от

назначения конечной детали

Закалка - является упрочняющей термообработкой, заключающейся в нагреве выше Т критич (доэвтектоидных сталей на 30-50С выше Ас3 (полная закалка), заэвтектоидных сталей на 30-50С выше Ас1 (неполная закалка), выдержке при этой Т и быстрое охлаждение со скоростью, превышающую критическую, в различных средах (вода, соляные водные растворы, техническое масло, инертные газы).

После закалки внутри стали возникают напряжения. Чтобы их снять закаленные изделия подвергают отпуску

Цель:

получение мартенситной структуры, обеспечивающей максимальную твердость, прочность и износоустойчивость

Результат:

↑ твердость и прочность (обеспечивается за счет получения структуры мартенсита)

↓ пластичность и предел на сжатие

↑ износостойкость

↑ хрупкость

Отпуск - заключительная термообработка, т.к. обеспечивает требуемые мех.св-ва стали.

Отпуск заключается в нагреве до Т ниже критической, выдержке при этой температуре и охлаждении на воздухе.

Цель:

- получение более равновесной структуры,

- снятие внутренних напряжений (температурных и структурных), возникающих при закалке.

Результат:

- ↑ ударная вязкость, предел упругости и пластичность

- ↓ тв-ти и внутренние напряжения

ЗАКАЛКА И НИЗКИЙ ОТПУСК

применяется для деталей машин, работающих в условиях изнашивания, высоких контактных нагрузок (детали подшипников качения, режущий, измерительный инструмент).

Микроструктура стали:

- для доэвтектоидной стали - мартенсит отпуска (полная закалка)

- для заэвтектоидной стали - мартенсит отпуска + цементит вторичный (неполная закалка).

Твердость - 60 HRC

ЗАКАЛКА И СРЕДНИЙ ОТПУСК

применяется для упругих элементов машин из высокоуглеродистых сталей (пружины, рессоры, мембраны).

Микроструктура стали:

троостит отпуска (обеспечивает высокий предел упругости, выносливости и релаксационной стойкости).

Твердость - 40 HRC

ПОЛНАЯ ЗАКАЛКА И ВЫСОКИЙ ОТПУСК

(термическое улучшение)

применяется для деталей машин из среднеуглеродистых сталей, испытывающих статические и динамические/циклические нагрузки (валы, оси, шатуны, крепежные детали).

Данная комбинация ТО создает наилучшее сочетание прочности и пластичности стали при повышенной ударной вязкости.

Микроструктура стали:

зернистый сорбит отпуска.

Твердость - 30 HRC

Очистка поковок от окалины

в дробеметном барабане

Проведение испытаний в

зависимости от группы

поковки согласно

ГОСТ 8479-70

определения твердости

без мех.обработки

определения твердости

без мех.обработки

или по требованию

заказчика

или по требованию

заказчика

ОТК

-

определение

твердости

(Поковки одной

марки стали,

прошедшие ТО по

одинак режиму)

ОТК

-

определение

твердости

(Поковки одной

марки стали,

прошедшие ТО по

одинак режиму)

ОТК

-

Испытание на

растяжение -

Определение ударной

вязкости -

Определение

твердости (Поковки

одной плавки стали,

совместно

прошедшие ТО)

ОТК

-

Определение

твердости (Поковки

одной плавки стали,

совместно

прошедшие ТО)

ОТК

-

Испытание на

растяжение -

Определение ударной

вязкости -

Определение

твердости (Принимается

индивидуально

каждая поковка)

(с мех.обработкой)

(без мех.обработки)

(с мех.обработкой)

(без мех.обработки)

(с мех.обработкой)